EN EL MUNDO DE LA REPARACIÓN DE LAS CARROCERÍAS NOS ENCONTRAMOS CON DIFERENTES TIPOS DE DAÑOS Y, CON ELLO, UNA VARIEDAD DE PROCESOS Y MÉTODOS DE TRABAJO. LOS MANUALES DE REPARACIÓN DE LOS DISTINTOS FABRICANTES ESTABLECEN, PARA DETERMINADAS PIEZAS DE CARROCERÍA, LA POSIBILIDAD DE REALIZAR SECCIONES PARCIALES O DE AHORRO. EN ESTAS REPARACIONES HAN DE PRIMAR, COMO EN CUALQUIER OTRO PROCEDIMIENTO DE TALLER, DOS FACTORES ESENCIALES: LA CALIDAD Y LA RENTABILIDAD.

Desde la perspectiva económica, una sección parcial, además de cumplir con el estándar de calidad del fabricante, proporciona una ganancia significativa, que se manifiesta en una reducción de mano de obra importante para su ejecución. Como ejemplo, en la sustitución del estribo de la puerta delantera de un Mercedes CLA, el fabricante proporciona el estribo completo; es decir, incluyendo la parte correspondiente a la puerta trasera.

El coste de la pieza de recambio es de 368,74 €, y el tiempo empleado en la sustitución completa estipulado por el fabricante, 14,7 horas. En el caso de la sustitución parcial, este tiempo se reduce a 5,8 horas, lo que supone una disminución de tiempo cercano al 60%, empleando la misma pieza de recambio. Haciendo números, podemos calcular el coste de cada una de las operaciones.

A un precio-hora medio de 35 €/hora, el coste del primer caso resultaría de 14,7×35=514,5 € de mano de obra y, con el recambio (368,74 €), la factura de carrocería ascendería 883,24 €, a lo que habría que añadir el coste de las operaciones de pintura.

Con la opción de sección parcial del bajo puerta delantera, obtendríamos, por una parte, que el coste del recambio es el mismo (368,74 €), pero la mano de obra sería 5,8×35=203 €. El resultado total de la operación de carrocería asciende a 571,74 €, sin contar el coste de pintado e impuestos.

Piezas en las que se realizan secciones parciales

Por regla general, cada fabricante establece las zonas donde se pueden realizar las distintas secciones parciales.

Puede tratarse tanto de piezas interiores como exteriores de carrocería.

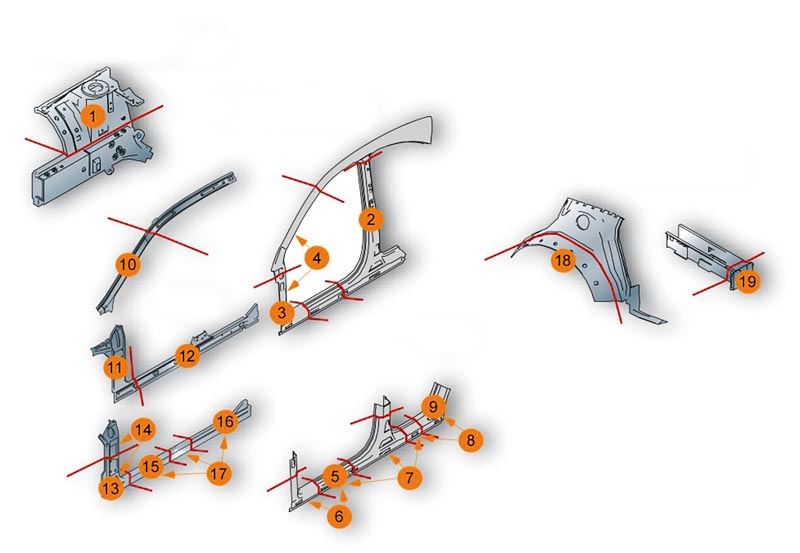

En la figura se representan, a modo de ejemplo, las distintas posibilidades de secciones parciales que establece un fabricante en concreto. Son las que comercializa como pieza de recambio, con independencia de la sección que se desea realizar. Las líneas establecen las zonas de corte recomendadas.

Ejecución de las secciones parciales

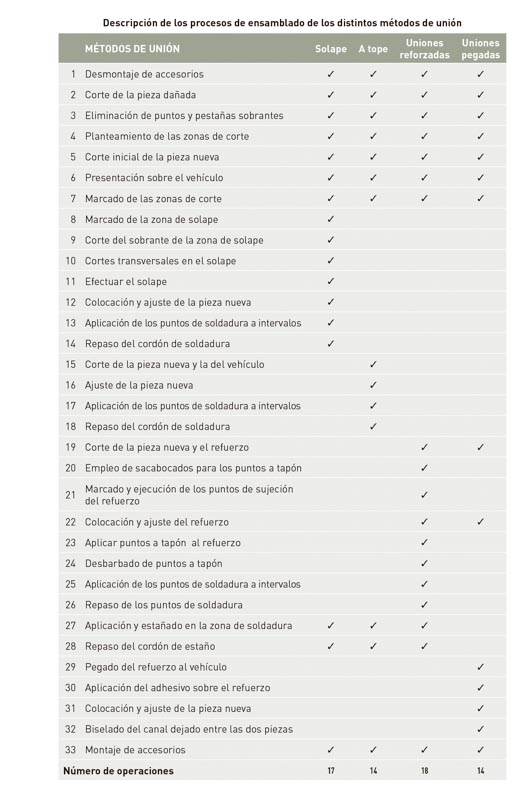

A la hora de realizar una sección parcial, podemos seguir distintos métodos de ejecución, que se describirán con más detalle: uniones a solape, uniones a tope, uniones con refuerzo, y una variante de este último, uniones pegadas.

Con independencia del método de sección parcial que se quiera realizar, antes de comenzar la reparación se han de seguir una serie de pautas importantes para el correcto desarrollo del trabajo.

Se comenzará con un examen al detalle de la zona afectada, consultando la documentación del fabricante, relativa a las distintas secciones parciales que proporciona, y la pieza de recambio que genera la sección que queremos efectuar (en la figura anterior se nos muestra la sección parcial nº5, que se puede ejecutar bajo dos posibilidades de petición de recambio).

Tomada la decisión de por dónde efectuar la sección, se comenzará eliminando los puntos de soldadura de las pestañas.

Este proceso, muy generalizado, tiene el inconveniente, a la hora de eliminar dichos puntos, de que alguno de ellos no se elimine completamente. Cuando se retire la pieza dañada, los esfuerzos que se realizan deformarán las pestañas en las zonas afectadas, lo que obligará al operario a repasar posteriormente.

Otra manera de actuar consiste en realizar un corte perimetral a la chapa dañada lo más cerca posible de las pestañas. Para esta operación se emplean herramientas que permitan un corte rápido y, en algunas ocasiones, muy preciso.

Existen distintos métodos para realizar este tipo de cortes, mediante sierra neumática o disco de corte, en aquellas zonas donde se pueda emplear. Los beneficios que reporta este método se ven reflejados en que deja despejadas todas las pestañas y, con ello, facilita la eliminación de los puntos de soldadura de una manera más cómoda para el operario, favorecido por la ausencia de tensiones de la chapa deformada.

Por otra parte, dispone de una visión del interior de la zona dañada y de las dificultades que se pueden encontrar a la hora de ensamblar la pieza a sustituir.

Con un método u otro nos ayudaremos de una espátula y del martillo para retirar las pestañas. Estas herramientas se emplean en zonas sin riesgo de causar deformaciones indeseadas en la chapa.

La sierra circular es la adecuada en zonas en las que existe doble pared o algún tipo de refuerzo, procurando no profundizar en exceso. La posibilidad de regulación de profundidad de corte, mediante un anillo excéntrico, evita daños en estos elementos.

La sierra neumática de vaivén se emplea siempre que se necesiten cortes de gran precisión.

Para eliminar los puntos se utilizan distintos métodos y herramientas. Con una pistola neumática y una broca de alta resistencia de carburo de tungsteno se corre el riesgo de taladrar la pestaña de soporte, con los problemas añadidos que ello genera. Con una despuntadora y el mismo tipo de broca de tugsteno, se puede graduar la profundidad del taladro.

Se elimina, así, el riesgo de taladrar la pestaña de soporte.

Otra opción muy ventajosa es la del uso de la lijadora de banda con grano adecuado y anchura de 5 mm (mayor anchura requiere mayor tiempo de ejecución). Se ataca directamente sobre cada uno de los puntos, teniendo la ventaja de visualizar cuándo se han eliminado, dejando la pestaña de soporte sin ningún tipo de daño.

Proceso de ensamblado a solape

Esta operación consiste en realizar un solape a la pieza original como soporte a la pieza de recambio que se va a sustituir, una vez eliminada la pieza a sustituir y acondicionadas las pestañas.

En el caso que nos ocupa, se realizan los cortes, sobre la pieza de recambio suministrada, de la sección parcial que se ha decidido realizar. Una vez cortada la pieza, se presenta sobre el vehículo y se marca, con una punta trazadora, hasta donde llega la sección cortada. Ayudándose de cinta de carrocero, se encinta la anchura al solape.

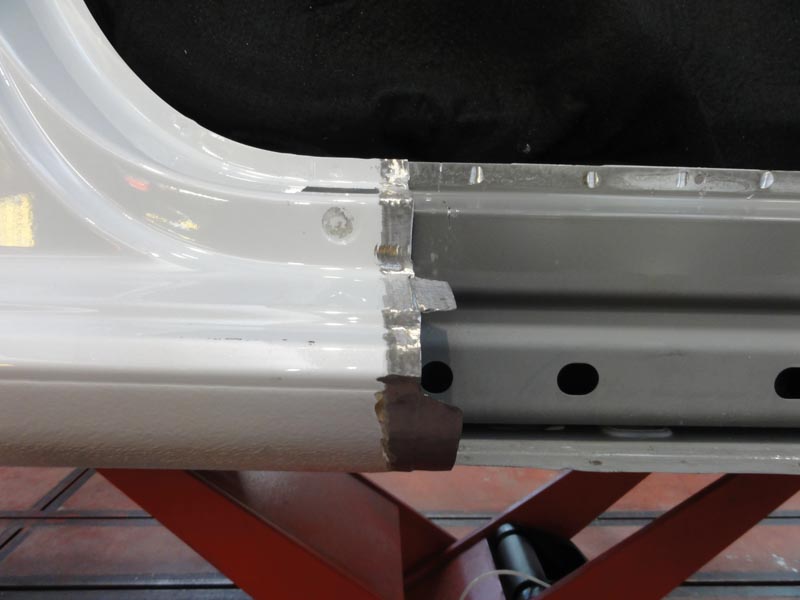

A continuación, se elimina de la carrocería el sobrante de chapa marcado con la cinta de carrocero, con el fin de que solo quede señalada la zona correspondiente al solape. Se retira la cinta y se efectúa el solape con un alicate específico. Si la superficie del solape es curvada, conviene efectuar unos cortes longitudinales con una anchura aproximada al propio alicate, o bien cortes en V. Con ello, se evitan mayores deformaciones al realizar el solape con el alicate. Los cortes en V también son muy recomendables en los cambios de plano, como es el caso de los estribos.

El proceso continúa presentando la pieza y comprobando, a su vez, el ajuste con el resto del vehículo. Una vez verificado, se fija con mordazas. Se comienza a puntear la zona de solape de manera alternativa, con el fin de que los puntos aplicados puedan enfriarse, evitando con ello dilataciones innecesarias. Una vez punteada toda la línea de solape, se procede a desbarbar el cordón de puntos aplicados, procurando hacerlo en pasadas rápidas por todo el cordón, hasta conseguir que quede eliminado: la superficie debe quedar lo más uniforme posible.

Proceso de ensamblado a tope

La soldadura a tope, en un principio, puede resultar más sencilla. El proceso de eliminación de la pieza dañada es semejante al descrito anteriormente, y su ensamblado difiere del mostrado en el proceso a solape.

Presentada y fijada la pieza de recambio sobre el vehículo, se puede marcar con la punta de trazar o cortar ambas piezas de manera simultánea. Al estar superpuestas, se asegura la perfecta coincidencia en la unión de las dos piezas. Se retiran los excedentes de chapa del vehículo y de la propia pieza de recambio. Se inmoviliza la pieza con las mordazas y se dan los puntos de soldadura a intervalos, con el fin de minimizar las dilataciones.

Este tipo de proceso está recomendado en aquellas zonas en las que la longitud de ensamblado es reducida, como en el montante del pilar central, en algunos estribos bajo puertas, en el pilar del marco luna custodia, etc., donde la longitud a soldar no supera los 15 cm.

Proceso de ensamblado con uniones reforzadas

Este tipo uniones es una derivación de las de solape. La diferencia radica en que se emplea un refuerzo como elemento de apoyo, semejante a la función que desempeñan las zonas de solape.

A diferencia de las uniones a solape, a la hora de cortar la pieza de recambio, se ha de tener en cuenta la que emplearemos como refuerzo. Para ello, se presenta la pieza sobre el vehículo, se marca por donde se pretende realizar la sección y, con cinta de carrocero, se marca la que emplearemos como refuerzo. Después, se cortan la pieza y el refuerzo por la zona marcada con cinta de carrocero.

El paso siguiente consiste en realizar unos taladros con el alicate sacabocados a la pieza de la carrocería, para, a continuación, dejar en chapa viva las zonas de soldadura. Se coloca el refuerzo, fijando con mordazas, y se dan los puntos a tapón en cada taladro realizado. Con ello se consigue fijar el refuerzo a la carrocería, como si de un solape se tratase.

Los pasos siguientes son los mismos que en el ensamblaje a solape.

Proceso de ensamblado con uniones pegadas

Este proceso es una variante de las uniones reforzadas descritas, donde la unión por soldadura se sustituye por uniones pegadas con adhesivo estructural.

El proceso de obtención del refuerzo comienza, como se ha indicado con anterioridad, eliminando la pintura del refuerzo, si no se trata de cataforesis original. Una vez limpia, se presenta el refuerzo sobre la chapa del vehículo y, con la punta de trazar, se marca el área de solape para tener una referencia de cómo encintar la zona de solape con la pieza de ahorro y que no se vea manchada por un exceso de adhesivo.

El refuerzo se coloca con el adhesivo y se espera a que cure. Lo ideal es realizar esta operación por la tarde y dejar secar toda la noche.

Una vez curado el adhesivo del soporte, se aplica el adhesivo en la zona de solape. Previamente, se protegen las zonas susceptibles de mancharse con su excedente, tanto de la pieza de recambio como del vehículo. A continuación, se coloca la pieza de recambio, se ajusta al resto de la carrocería y se inmoviliza con mordazas.

Trascurrido el tiempo de curado del adhesivo, se biselan los vivos de ambas piezas, con el fin de poder aplicar una masilla epoxi de dos componentes. Este tipo de masilla dispone de buena adherencia sobre la chapa limpia y buena elasticidad.

Conclusiones

En las operaciones descritas se ha podido comprobar las dificultades que cada proceso entraña. El objetivo de todas ellas es restituir la zona dañada con un acabado de calidad correcto para no penalizar a los trabajos de pintura.

En el análisis de los distintos procesos se han establecido las partes comunes, y detallado las que los diferencian.

Las secciones parciales a tope son las que precisan de más tiempo, sobre todo en las de cierta longitud. La combinación del martillo de inercia, junto a la aplicación de los puntos de soldadura a intervalos, se hace imprescindible para un acabado de calidad. De no ser así, las altas temperaturas que se producen acabarían ocasionando deformaciones de la chapa, perjudicando el trabajo del pintor.

Las secciones parciales a solape son un proceso más elaborado que la anterior.

En este caso, se realiza una pestaña que proporciona soporte a la pieza de sustitución. El proceso de unión sigue el mismo método de soldadura, aunque con menos deformación.

La sección parcial con refuerzo es una variante de la unión a solape. Tiene la ventaja de que la elaboración del refuerzo se realiza de una manera más sencilla que la ejecución del solape. Este sistema proporciona un soporte independiente a las dos piezas, que se unen mediante puntos de soldadura, como en el caso anterior.

La sección parcial pegada es una alternativa de la anterior. Emplea como elemento de unión adhesivo y, desde el punto de vista de ejecución, es la más sencilla. No supone un equipamiento muy especializado, pero sí requiere de un trabajo con cierto orden y cuidado.

Los tiempos de espera para el curado del adhesivo, tanto del refuerzo como de la pieza a sustituir, penalizan el procedimiento ■