LAS NOVEDADES TÉCNICAS DESARROLLADAS EN EL DISEÑO DE CAPÓS SON ESPECTACULARES. INTERVIENEN, DE MANERA DIRECTA, EN MINIMIZAR LOS DAÑOS ANTE UN ATROPELLO. Y REQUIEREN UNOS DETERMINADOS MÉTODOS DE TRABAJO PARA SU REPARACIÓN EN EL TALLER.

El capó puede ser desmontado y montado, y tiene una limitada capacidad de absorción de impactos; no ejerce una labor estricta de resistencia. No obstante, su estructura está pensada para controlar su plegado y evitar su intrusión en el habitáculo ante un impacto frontal.

Seguridad pasiva en los capós

El capó delantero de un vehículo automóvil es uno de los elementos de la carrocería que más contribuye a la seguridad de los peatones. Es la zona de impacto de la cabeza de un peatón atropellado por el frontal del vehículo. Si sucede este accidente, al chocar contra el capó, la cabeza del peatón puede experimentar una desaceleración muy brusca, susceptible de generar lesiones graves. La misión de las medidas de seguridad pasiva de protección del peatón es minimizar los daños.

Los fabricantes tienen esta característica en cuenta en su diseño: por un lado, la aceleración repentina experimentada por la cabeza, por otro, la rigidez del elemento contra el que colisiona el atropellado. Cuanto mayor sean ambas -aceleración y rigidez- más graves serán las consecuencias.

De las diversas soluciones adoptadas en el diseño y fabricación de los capós, se encuentran los capós con absorción de energía, su diseño amortigua el impacto generado en el atropello. Otro modelo son los capós activos, dotados de un sistema que eleva ligeramente el capó para amortiguar el golpe.

Algunos fabricantes incorporan también un airbag bajo el capó. Los sensores colocados en el frontal del vehículo transmiten señales a la unidad de control. Así, cuando un objeto impacta sobre la zona anterior, junto a la unidad de control, e interpreta que es una persona, el airbag se despliega. Libera los enganches del capó, elevándolo ligeramente y permite salir al airbag. En otros fabricantes, el capó se levanta unos diez centímetros para habilitar una zona libre entre él y los elementos del motor, creando una zona de amortiguación.

Este sistema se activa a velocidades entre 20 y 50 km/h (la mayor parte de los atropellos se producen en ciudad). De este modo se reduce la fuerza con la que el peatón o ciclista impacta contra los elementos del capó, el parabrisas o los pilares, causantes de la mayor parte de las muertes.

Estructura del capó delantero

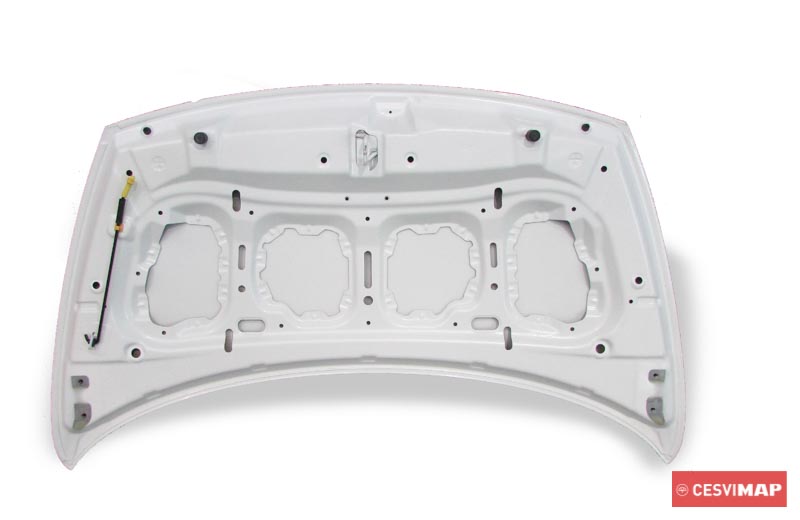

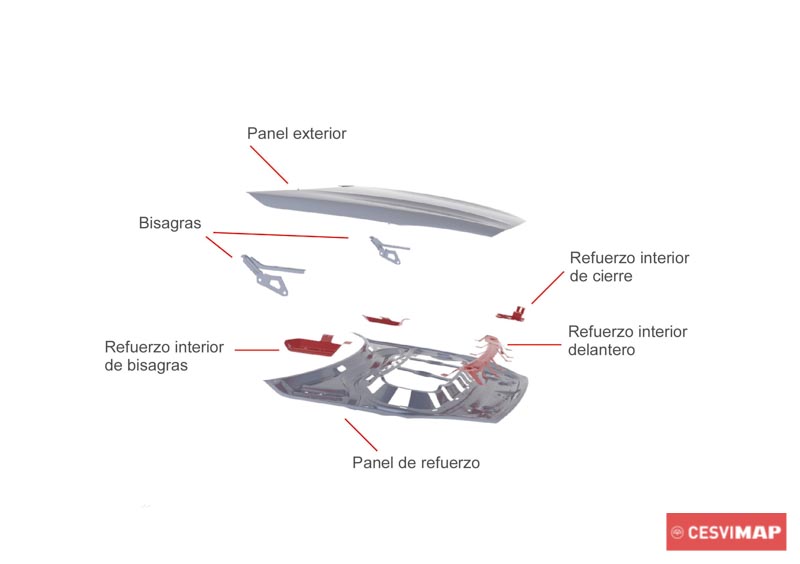

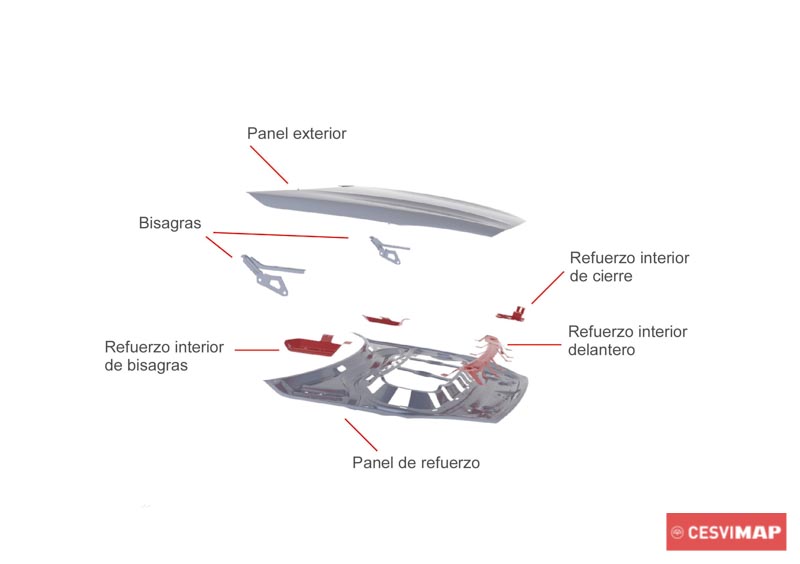

El capó está compuesto por dos o tres piezas de chapa ensambladas: el panel exterior y el/los refuerzos interiores. Para representar su despiece, hemos separado ambas piezas, desplazándolas en la dirección del eje Z y manteniéndolas paralelas entre sí. Aunque la mayoría de los fabricantes únicamente añaden refuerzos interiores a las zonas de unión a las bisagras y a la de unión del cierre, en función del tamaño del capó, entre estos dos elementos incorporan otros refuerzos que dan rigidez a las zonas delanteras.

El capó debe ser un absorbedor de energía y garantizar su rigidez en tensión con un panel exterior visible. Para ello, tiene un forro interior con refuerzos, conformado de manera que el capó incluya cuerpos huecos en el forro, visibles desde el interior.

Protección de peatones

Para mejorar y garantizar la protección de los peatones, los fabricantes suelen conformar el forro para eliminar los refuerzos y optimizar estas partes huecas. Son los capós “multicono”. Muestran un panel continuo al que, por medio de estampación, está dotado de una configuración única, con múltiples cráteres en forma de tronco de cono. Otra solución para incrementar la deformación del capó, sin aumentar el hundimiento ante un accidente en el que choque la cabeza, consiste en ampliar el grosor del panel exterior y/o del forro. Esta solución, sin embargo, generaría el aumento de la masa total del capó.

Otras características

Las carrocerías suelen estar fabricadas en chapa de acero. Sin embargo, cada vez en mayor medida los fabricantes incorporan aluminio o fibra de carbono. Estos materiales aportan ligereza y capacidad de deformación, entre otras propiedades. Con el aluminio, por ejemplo, se diseñan elementos muy seguros con una masa relativamente baja.

Aluminio

La carga que soporta una pieza y la energía que hay que aplicar para producir una determinada deformación depende, directamente, de su sección útil y de su espesor. No todas las piezas que forman una carrocería tienen el mismo espesor… Los capós suelen tener espesores de 0,7 a 0,8 mm, o 1 mm, si hablamos de aluminio. Este metal blando presenta unos niveles de resistencia inferiores a muchos aceros. Es, además, más caro y complicado de reparar y soldar. A pesar de ello, reduce el peso respecto al acero en un 35%, aproximadamente, la oxidación que presenta no es visible ni degrada el material, y el vehículo reduce su peso.

Procesos de reparación en CESVIMAP

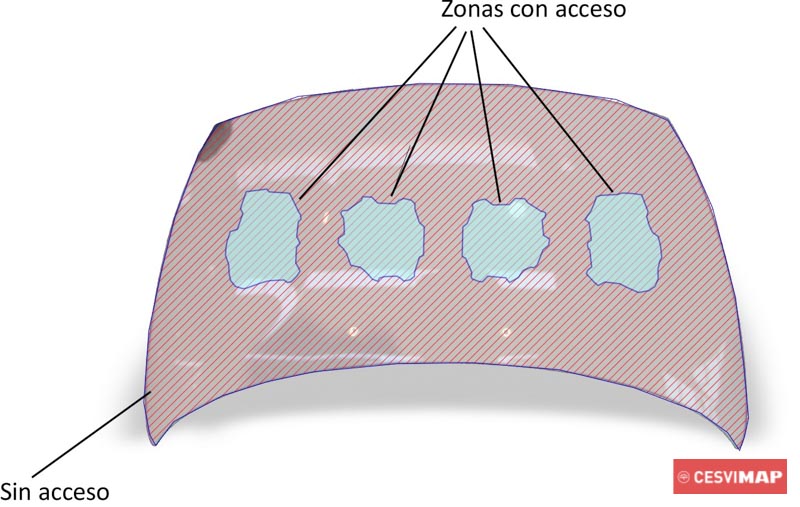

La reparación de daños en paneles de chapa tiene un importante componente artesanal. Requiere un uso adecuado de herramientas y equipos y una gran destreza, experiencia y práctica. Para reparar un capó, esta operación es decisiva: en la mayoría de ocasiones, sus daños y deformaciones están en las partes delanteras donde, debido a su configuración, el acceso es nulo -y la reparación, más difícil-.

CESVIMAP ha realizado numerosas reparaciones en su taller, con el análisis pormenorizado de los tiempos y los resultados conseguidos. Nuestras conclusiones sobre la naturaleza del capó y sus diferentes posibilidades de reparación son:

■ Las soluciones de diseño de los fabricantes cada vez son más novedosas,. Tienen formas, zonas y elementos de deformación programados, encargados de disipar la energía del impacto o atropello. Según sus propios estudios, un diseño adecuado del capó puede reducir hasta un 8% el número de accidentes mortales por atropello.

■ Los principales materiales utilizados en capós son acero y aluminio, según la masa del vehículo -los de mayor masa suelen montar capós de aluminio-.

■ Estos nuevos materiales disminuyen la masa del vehículo y, por tanto, la energía de deformación generada en el impacto o el atropello. Usar materiales ligeros también permite crear zonas de deformación programadas, con importantes variaciones en los métodos para reparar estas piezas si se dañan.

■ El 94% de los daños y deformaciones de los capós que CESVIMAP ha estudiado se encontraban en la parte delantera. Debido a la configuración de esta pieza, tienen nulo acceso, por lo que la reparación es más difícil.

■ Los capós que presentaban daños de nivel leve y medio, sin acceso interior, los hemos reparado únicamente desde el exterior, con herramientas tradicionales y equipos de tracción.

■ Un gran número de capós de acero con daños importantes, en zonas de difícil acceso interior, tuvimos que repararlos abriendo o despegando algún refuerzo, y actuando con palancas. De este modo, trabajamos sobre el panel con herramientas tradicionales, como palancas y equipos de tracción.

■ Sobre capós de aluminio con zonas de difícil acceso tuvimos que atemperar la chapa antes del enderezado, calentando la zona de manera uniforme. Esta operación tiene una doble función: aumentar la ductilidad del material para facilitar su conformación y evitar la aparición de grietas. Al no disponer de acceso, hemos de recurrir a la soldadura de arandelas en el panel para repararlo por tracción, desde el exterior.

Los tiempos y costes de reparación de capós de aluminio, respecto a los de acero, son semejantes. No dependen del material utilizado o del proceso seguido en cada caso, están en función de la intensidad del daño.