Los equipos y productos de pintura se han desarrollado tecnológicamente y su aplicación práctica. Reducir el consumo energético en el área de pintura es el objetivo, para mejorar la producción y rentabilidad. Eso sí, es imprescindible que se involucre todo el equipo humano del taller de pintura.

El aumento de los precios del gas y de la electricidad provoca que el taller de reparación de vehículos preste mucha atención (igual que lo hacemos los particulares) a la eficiencia energética.

Es el propietario o gerente quien dispone de capacidad para analizar, gestionar y ejecutar mejoras organizativas. Ejemplos: el aprovechamiento de las energías renovables, el control y regulación del consumo y el mantenimiento y la conservación de las instalaciones y de los equipos.

También, pueden optar por cambiarlos por otros de mayor eficiencia energética. Es necesario también revisar procesos y productos utilizados. En la zona de pintura existen varios puntos donde se concentra un mayor consumo de energía; cada uno de ellos presenta varias posibilidades de ahorro. Vamos a verlo.

Ahorrar en los procesos de trabajo

Varias operaciones se suceden en la pintura de reparación para reponer todas las capas de pintura, según el método preestablecido por la marca de pintura.

La aplicación “húmedo sobre húmedo”, el secado “al aire”, el secado con luz ultravioleta o la aplicación y lijado de masillas ligeras son algunas medidas de ahorro del taller.

¿Cómo ahorrar energía en el taller?

Productos para el ahorro energético

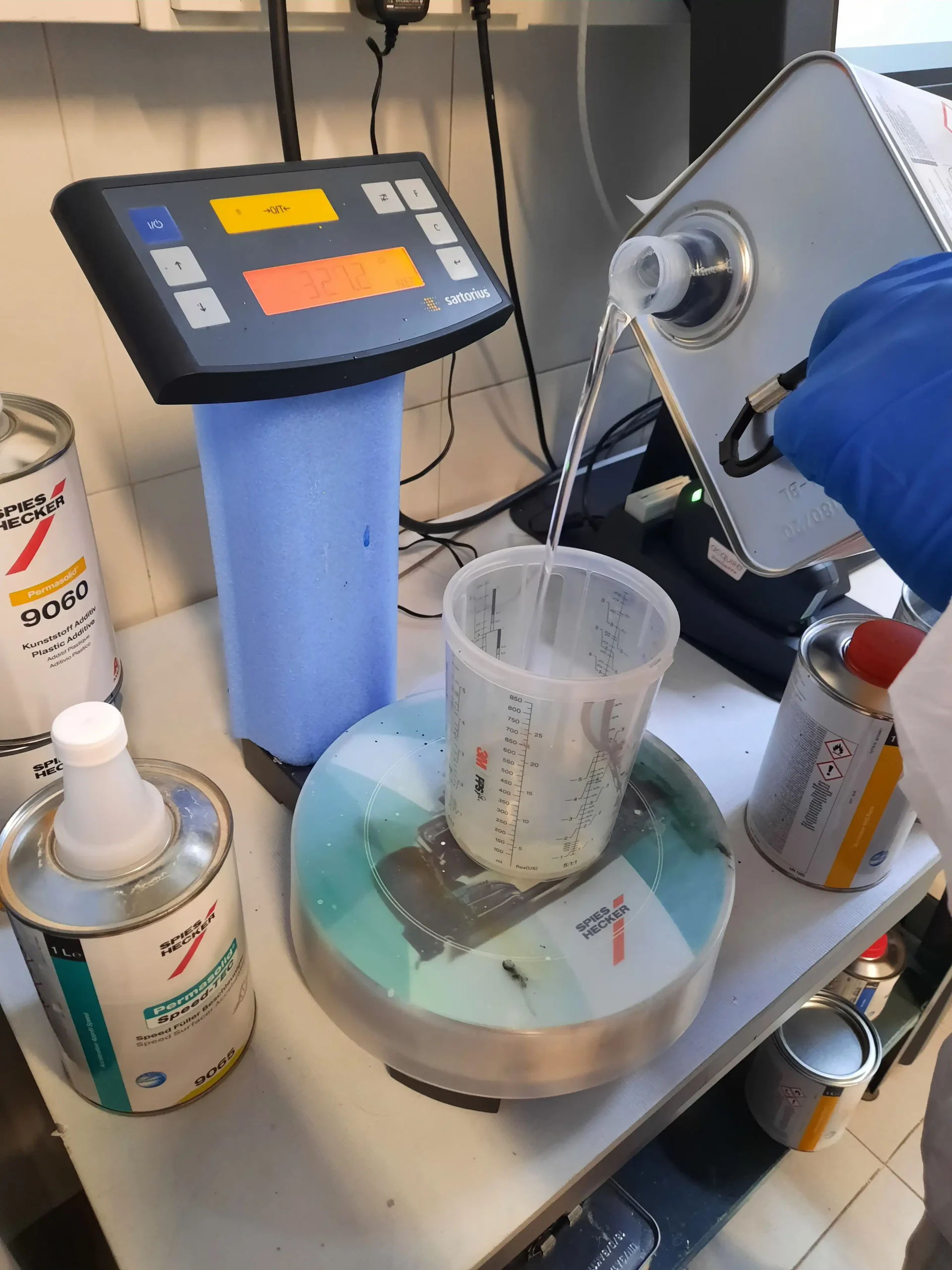

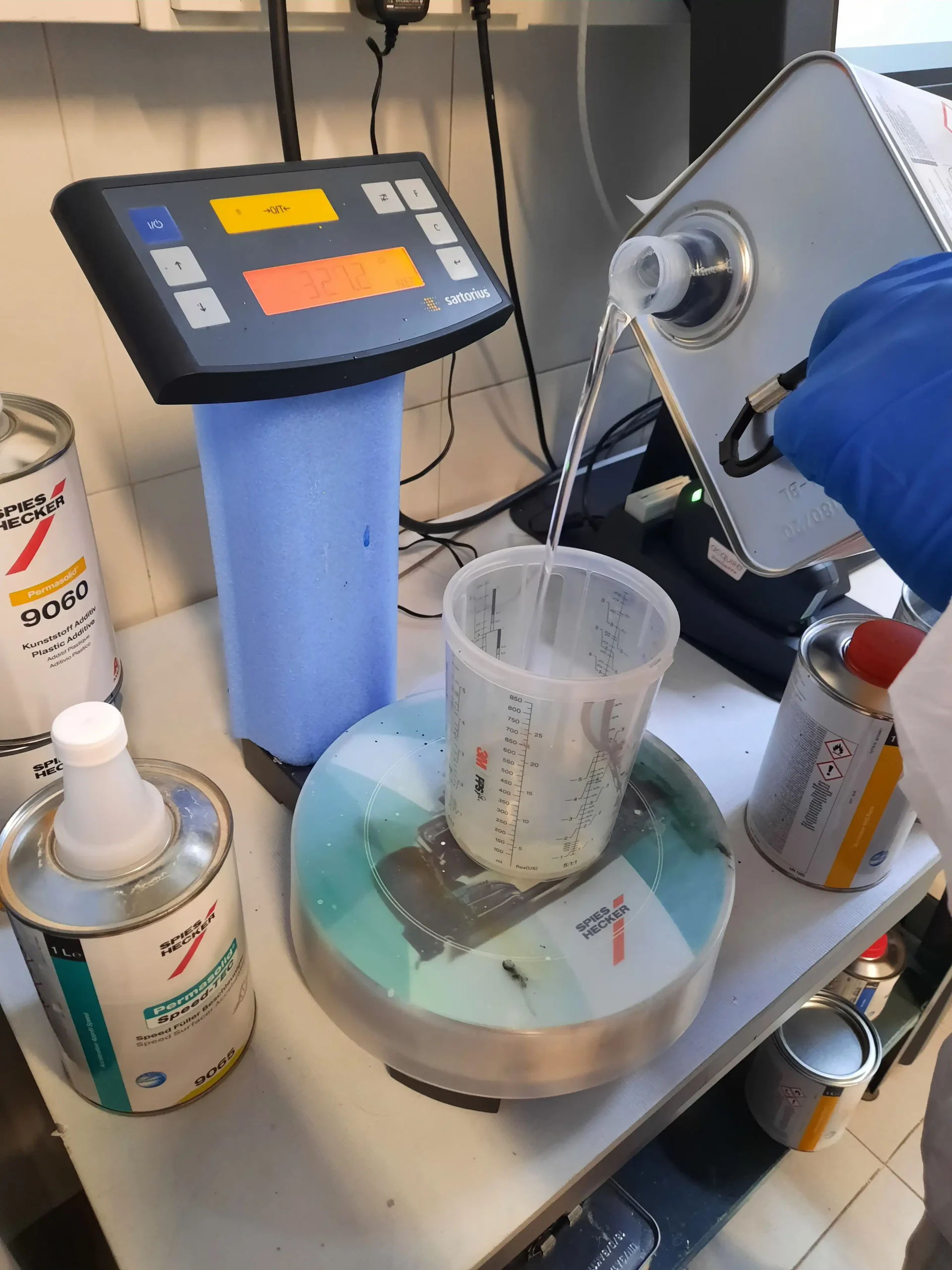

En todos los procesos de trabajo se usan productos específicos que mantienen la calidad del proceso y su rentabilidad, basada en el ahorro de producto y tiempo en su ciclo de secado.

• Protección contra la corrosión: necesita una imprimación, por lo general fosfatante 2K, que precisa de una pistola aerográfica para su aplicación. La alternativa a este producto utiliza imprimación 1K en spray o bayetas impregnadas de producto anticorrosivo. Dan resistencia a las piezas metálicas y proporcionan adherencia entre el soporte y la siguiente capa de pintura. El ahorro de este producto radica en su rápida aplicación y excepcional eficiencia de secado al aire.

• Las masillas ligeras sustituyen buena parte del talco y del yeso por microesferas de plástico. Aportan buen poder de relleno, rebajando considerablemente el peso específico del producto pero, sobre todo, habilitan un lijado más cómodo y rápido. Lo hacen al combinar granos de lija menos agresivos y más eficientes, con la consiguiente

reducción de tiempos de lijado.

Además, casi todas las masillas de poliéster secan a temperatura ambiente, de 20 a

25 minutos, lo que implica una reducción de energía.

Hay productos específicos que mantienen la calidad del pintado y su rentabilidad; se basan en el ahorro de producto y en el tiempo del ciclo de secado

• Las recientes gamas de aparejos incorporan nuevas resinas para alcanzar óptimos resultados. Reducen los tiempos de aplicación, los de evaporación entre manos y, sobre todo, los de secado. La gran diversidad de estos aparejos frente a los convencionales, parte, principalmente, de las diferentes posibilidades de secado.

› Secado “al aire” en un período corto de tiempo (25 minutos – 60 minutos), teniendo en cuenta el número de manos aplicadas, la humedad y la temperatura ambiente, el endurecedor y el diluyente seleccionado, entre otros.

› Posibilidad de un secado óptimo (10-15 minutos), a media temperatura, 40-45 °C, reduciendo el consumo energético.

› Secado extra rápido, en tan sólo 5-10 minutos, a máxima temperatura, 60 °C.

• Las nuevas bases bicapa al agua se aplican en húmedo, es decir, son manos seguidas, sin tiempo de espera en las evaporaciones ni consumo de energía. Mejoran el ciclo de secado en la cabina/horno.

• El barniz utilizado en los sistemas de pintado bicapa y tricapa se presenta en el mercado con una amplia gama. Prácticamente todas las marcas disponen de un barniz de secado rápido basado en la mezcla de catalizadores y/o aditivos que aceleran el secado o bien en nuevas tecnologías:

› Las resinas poliaspárticas permitirán afrontar un secado exclusivamente al aire o con aportación de calor en cabina.

› Aprovechamiento de la humedad relativa, además del calor de la cabina, para el secado.

La gran ventaja de estos barnices es su extremada rapidez de secado, conservando un buen nivel de brillo y una óptima y uniforme capa superficial, sin disminuir su dureza y resistencia. El ahorro energético de este producto está basado en la reducción de los tiempos de secado en la cabina/horno, rebajando el tiempo habitual de 30-35 minutos a 5-10 minutos, a 60 ºC, o bien 30 y 60 minutos a temperatura ambiente o a la de aplicación en cabina.

• Algunos fabricantes de pinturas ofrecen aditivos de secado al aire para optimizar los procesos de secado del aparejo y del barniz en aplicaciones sobre piezas metálicas y plásticas. Su utilización es muy sencilla: basta con reemplazar el diluyente estándar por el aditivo específico de secado al aire en una mezcla clásica de estos productos. Los aditivos también aportan al taller la posibilidad de ahorrar energía durante el secado.

• La utilización en el taller de productos de pintura por secado ultravioleta supone otra alternativa para reducir el consumo energético. La tecnología de secado ultravioleta destinada al sector de la automoción (UV-A) destaca por su rapidez, sencillez (lista al uso) y rentabilidad. Este tipo de secado está limitado por el área de iluminación efectiva que ofrezca la lámpara a pequeñas o medias reparaciones. También el tipo de producto específico que pueda utilizar; las masillas, imprimaciones y aparejos de relleno condicionan su utilización.

La característica más importante de los productos UV-A es su corto tiempo de secado, de 20-30 segundos a 5-6 minutos, lo que reduce los costes energéticos del taller, minimizando el uso de la cabina de pintura o de equipos infrarrojos para el secado de productos afines.

Los barnices de secado rápido conservan buen nivel de brillo y una capa superficial óptima, sin disminuir su dureza y resistencia

Equipos para el ahorro energético

La cabina/horno es el equipo más importante de la zona de pintura y es vital para el sistema productivo del taller, por sus funciones y particularidades: ha de mantener una iluminación de calidad y en cantidad suficiente para el desarrollo del trabajo de pintado; disponer de una temperatura y humedad adecuadas al pintado; elevar su temperatura hasta los 60-70 ºC para el secado de las pinturas y producir un gran caudal de aire frío y caliente, por lo que necesita un motor potente. Es fácil adivinar que el consumo de energía de este equipo es importante.

La cabina/horno es el equipo más importante de la zona de pintura; vital para el sistema productivo del taller

Las opciones del mercado para reducir el consumo de energía dependen del tipo de cabina o sistema que incluya:

• Las cabinas con sistema “inverter” consiguen un importante ahorro eléctrico en el arranque de los motores de impulsión y extracción de aire. Si, además, disponen de un controlador que adapte su velocidad a las necesidades de caudal de aire de cada operación, aumenta el ahorro eléctrico respecto a una cabina convencional.

• Es posible actualizar una cabina con tecnología más antigua sustituyendo el generador de calor convencional por un sistema de llama directa. En él el calentamiento es más rápido y, la temperatura, fácilmente controlable. Los paneles eléctricos endotérmicos permiten sectorizar el secado en función de la zona de la reparación del vehículo.

Para obtener el máximo ahorro de consumo energético en la cabina de pintura es necesario añadir a ésta las líneas de secado rápido y los productos que hemos comentado.

Pintores, planificación y otros

El pintor es el principal actor involucrado en el ahorro energético del taller. Él lleva a cabo los procesos, por lo que conoce ampliamente los productos con los que trabaja. Debe estar

abierto a usar nuevos métodos, herramientas y equipos, lo que demanda formación y entrenamiento.

La planificación del trabajo es determinante. Los vehículos deben entrar a la cabina en su momento justo, para usarla a la máxima producción que permita. El vehículo ha de acceder a ella prácticamente enmascarado, minimizando consumos innecesarios de energía, luz, etc. El responsable de la zona de pintura debe aplicar sus conocimientos sobre los procesos y productos de reparación.

El ahorro energético es la ausencia o la reducción en el consumo de energía, por lo que en un primer momento no se podrá medir un ahorro global directamente. Para calcularlo hay que medir el consumo total de energía de la zona antes de aplicar cualquiera de las medidas que hemos comentado. Luego, implementamos las medidas de eficiencia -con los ajustes necesarios para situaciones similares y comparables-. Después, tras semanas o meses, mediremos nuevamente el consumo para cuantificar el ahorro por unidad de tiempo o por medida aplicada.

Más información:

Ley 7/2022 de residuos y suelos contaminados para la economía circular