LA PROTECCIÓN DE LOS OCUPANTES ES UN FACTOR ESENCIAL EN EL DISEÑO DE LAS CARROCERÍAS. UNO DE LOS IMPACTOS MÁS PELIGROSOS PARA LA INTEGRIDAD DE LOS PASAJEROS ES EL QUE SE PRODUCE EN LOS COSTADOS. LOS FABRICANTES DE AUTOMÓVILES ESTÁN INTRODUCIENDO MEDIDAS DE SEGURIDAD PASIVA Y ACTIVA PARA INCREMENTAR LA PROTECCIÓN ANTE UNA COLISION LATERAL; DE MANERA GENERALIZADA, CON EL EMPLEO DE REFUERZOS DE ACERO DE ULTRAALTO LÍMITE ELÁSTICO EN LOS FLANCOS. INCREMENTAN CONSIDERABLEMENTE SU RESISTENCIA ANTE DEFORMACIONES LATERALES. SON ACEROS CUYA PRINCIPAL CARACTERÍSTICA ES SU ELEVADO LÍMITE ELÁSTICO, A PARTIR DE 800 MPA, CUATRO VECES MÁS QUE LOS CONVENCIONALES. DE ELLOS, EL DE MAYOR RIGIDEZ ES EL ACERO AL BORO (LÍMITE ELÁSTICO SUPERIOR A 1200 MPA).

El nivel de protección lateral en las carrocerías mediante la utilización de este tipo de aceros es muy variable entre los fabricantes. Nos podemos encontrar desde la protección más sencilla, que comprende el pilar B y el montante delantero de techo, hasta una protección más completa, con refuerzos por todo el costado del vehículo (pilar A, pilar B, montante de techo, estribo e, incluso, pilar C).

En las pruebas Euro NCAP se analiza el comportamiento del vehículo ante impactos laterales, entre otros aspectos, por medio de dos crash test: un impacto lateral contra una barrera móvil, a 50 km/h, y otro contra un poste, a 32 km/h, clasificando, mediante una valoración por puntos, el nivel de protección de los ocupantes, ya sea cabeza, tórax o cintura.

Daños en la carrocería

Cuando un vehículo con este tipo de protección lateral sufre un accidente y debe ser reparado, la combinación de piezas de ultraalto límite elástico y de acero convencional cambia radicalmente la forma de generarse las deformaciones y la transmisión de esfuerzos entre piezas de diferente material a través de las traviesas.

Así, pueden llegar a deformarse piezas alejadas de la zona del impacto, como el piso, túnel, etc. Además, el alto límite elástico que presentan estas piezas implica que no sean conformables en frío; es decir, no son reparables, por lo que la única posibilidad es su sustitución. Así mismo, son muy sensibles a la aplicación de calor, que provocaría la pérdida de sus cualidades mecánicas. Por ello, no se puede utilizar soldadura MAG.

La presencia de piezas de ultraalto límite elástico en los laterales del vehículo supone que, cuando el vehículo sufre un impacto lateral, la deformación sea absorbida en gran medida por este material, intentando reducir la penetración y deformación hacia el interior del vehículo.

La deformación que suelen presentar este tipo de piezas es mínima. En las adyacentes, de acero convencional, con límites de elasticidad inferiores, el impacto suele provocar grandes deformaciones en forma de pliegues y arrugas (especialmente en las zonas de unión con las piezas de ultraalto límite elástico).

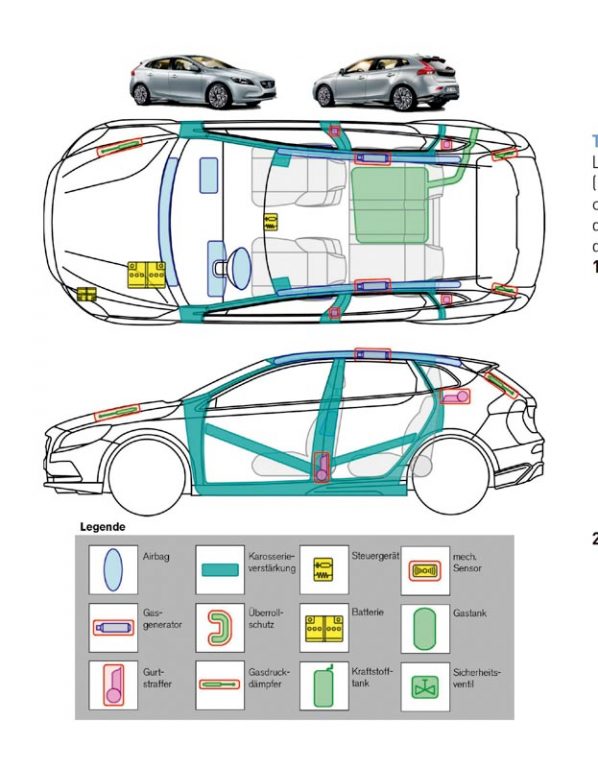

Al reparar este tipo de carrocerías es muy importante conocer exactamente las piezas que son de esta clase de aceros, ya que condicionan todo el proceso. Para ello, se puede recurrir a la información del fabricante, que indica cada uno de los materiales de cada pieza. Además, existen otras fuentes de información:

- Hojas de rescate. Señalan la ubicación de todos los elementos pirotécnicos de los sistemas de airbag y pretensores, baterías, depósito de combustible, etc. También, las zonas del lateral de la carrocería protegidas con aceros de alto límite elástico.

- Audatex. En los dibujos 3D se muestran, mediante colores, las características de los materiales de las piezas. En las metálicas, se hace distinción entre las de acero y aluminio; en las de acero también se diferencia el límite elástico, dando un color rosado en los casos de alto límite.

Tipos de daños

Los vehículos con este tipo de piezas (el refuerzo del pilar B es la más característica) presentan una tipología de daños definida por la rigidez. Entramos en detalle:

- El refuerzo del pilar B no suele mostrar grandes deformaciones ni desplazamientos; sólo puntuales, manteniendo muy bien su geometría, aunque las piezas adyacentes e internas sí se deformen fuertemente. En reparación siempre culmina en sustitución, ya que hay que tener acceso a las piezas interiores y, cuando se desmontan, se provocan daños importantes al retirar los puntos de soldadura por resistencia. Este hecho las hace irrecuperables.

- Las mayores deformaciones se presentan en la zona del estribo, dentro y fuera. dependiendo del tipo de protección lateral, algunos vehículos con el refuerzo del estribo de acero de ultraalto límite elástico pueden presentar grandes deformaciones. Incluso, alcanzar hasta el piso de habitáculo. En reparación, el estribo y el refuerzo del estribo, hasta llegar al piso, siempre son sustituidos. En vehículos con protección del estribo el piso puede presentar deformaciones económicamente reparables, aunque el estribo se sustituya.

- El techo no suele presentar alteraciones, ya que el impacto se produce generalmente contra el frontal de otro vehículo, por lo que la deformación se centra en la zona baja de las puertas y el estribo. El techo sí puede ser un gran problema si los refuerzos del pilar B se introducen por debajo; en el caso de tener que sustituirse, sería necesario desmontarlo y poner un techo nuevo.

Para evitar este incremento de los costes de reparación hay fabricantes que permiten realizar una ventana en el montante de techo para poder acceder al refuerzo del pilar sin tener que tocar el techo.

Pocos fabricantes permiten cortar el refuerzo del pilar B en sección, empalmando una sección nueva mediante una unión que utiliza un refuerzo interno entre las dos partes a unir.

- El piso del habitáculo también se ve afectado con importantes daños. En este caso, hay que decidir entre reparar o sustituir, decisión complicada si no se desmonta el vehículo para comprobar su estado. El estado del estribo nos puede ofrecer información al respecto: si no ha perdido su linealidad es muy probable que el piso se pueda reparar. Pero si el estribo está completamente deformado, principalmente porque no disponga de refuerzo de ultraalto límite elástico, conllevará su sustitución parcial. La sustitución del piso de habitáculo en sección parcial sólo la permiten algunos fabricantes; en otros casos, cambiar el piso completo supondría unos costes desproporcionados.

Sustitución del piso de habitáculo en sección parcial

También hay que tener en cuenta la presencia de traviesas del piso del habitáculo de acero de ultraalto límite elástico; por su rigidez, tienden a transmitir los esfuerzos del impacto, descuadrando el túnel del habitáculo, lo que supondría operaciones de estiraje.

Reparabilidad

La reparación comienza con el estiraje en bancada para devolver al pilar B a su posición original. Es la forma apropiada de actuar, puesto que estas piezas son las que provocan la mayor parte de los daños en las adyacentes, con límites elásticos inferiores. Que se someta a su estiraje en bancada para llevarlas a su posición no indica que se vayan a mantener, sino que se utilizan para disminuir el nivel de daño en las piezas cercanas.

A continuación, se desmontan todas las piezas no reparables por la magnitud de sus daños: estribos, costados, refuerzos de costados, etc. En cuanto a las piezas de ultraalto límite elástico, en la mayoría de los casos se deben retirar para permitir el acceso al resto de piezas del interior.

En el trabajo con piezas de ultraalto límite elástico hay algunas consideraciones:

- Una pieza de ultraalto límite elástico, una vez desmontada, se debe sustituir por una nueva. Los desmontajes, principalmente el despunteado, provocan daños irrecuperables.

- Son piezas que se deben sustituir íntegramente. No es aconsejable realizar secciones parciales debido a que no hay un procedimiento de unión de calidad que garantice un comportamiento mecánico similar al de una pieza sin secciones.

Este tipo de materiales son muy sensibles a las altas temperaturas, perdiendo sus características mecánicas. Los métodos de unión más utilizados son:

- A. Soldadura por puntos de resistencia con corrientes superiores a 14.000 A y presiones en pinza de 500 daN.

- B. Soldadura a tapón en ojales mediante soldadura MIG Brazing (CuSi3).

En resumen, las piezas fabricadas en aceros de ultraalto límite elástico han modificado los procedimientos de trabajo en el taller, por lo que es esencial la formación de los chapistas y la actualización de los equipamientos (equipos de corte, despunteado, soldadura por puntos, soldadura MIG Brazing, etc.).