UNA CORRECTA GESTIÓN DEL MANTENIMIENTO EN EL TALLER DE REPARACIÓN DE AUTOMÓVILES PASA POR EXTRAER LAS MÁXIMAS PRESTACIONES DE TODO EL EQUIPAMIENTO –EVITANDO PARADAS O RALENTIZACIONES IMPREVISTAS DEL PROCESO PRODUCTIVO–, ASEGURAR LA CALIDAD DE LAS INTERVENCIONES Y CONSERVAR LAS CONDICIONES DE SEGURIDAD DE LAS INSTALACIONES.

Aprovechar al máximo herramientas y equipos y hacer reparaciones de calidad, siempre con la máxima seguridad, son suficientes razones para considerar el mantenimiento como una tarea fundamental para el buen funcionamiento del taller. Esto justifica el esfuerzo –es decir, tiempo y dinero–, que hemos de aplicar a este fin. Sin embargo, no siempre tiene el mantenimiento la debida importancia en los talleres de automóviles.

¿Cuánto cuesta, realmente, el “no mantenimiento”?

Para calcularlo, hemos de tener en cuenta las pérdidas de negocio o de oportunidad, el coste que supone adquirir nuevos equipos o reparar averías y posibles sanciones administrativas por incumplimiento de la normativa del taller.

Para mantener “en plena forma” al taller tenemos que manejar gran volumen de información, y acometer diversas operaciones, consecuencia del número y variedad de equipamiento e instalaciones a los que prestar atención.

¿Por dónde empezamos?

Resulta esencial organizarse el trabajo para que el mantenimiento sea una tarea más donde buscar la eficiencia.

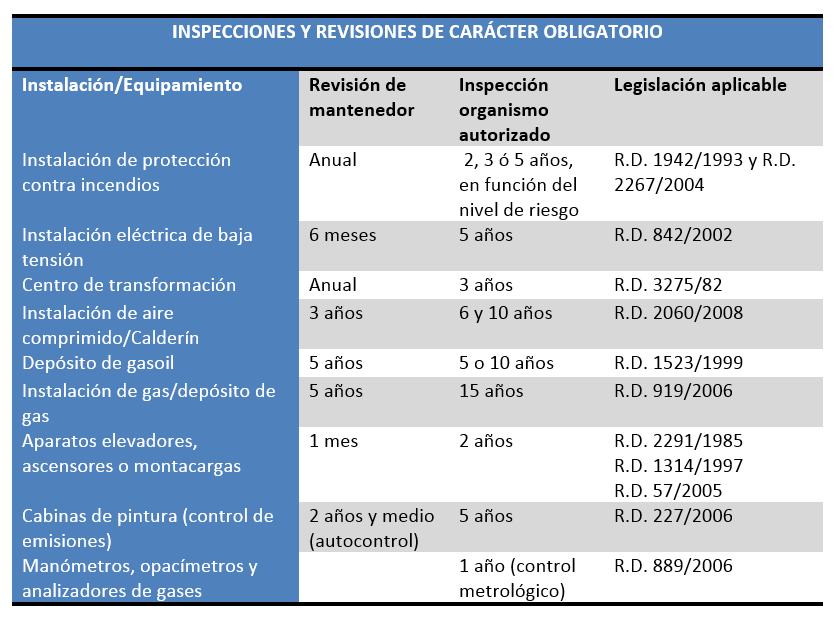

En primer lugar, abordamos el mantenimiento de las instalaciones y equipos que afectan, de alguna forma, a la seguridad industrial, laboral o ambiental. ¿Cuánto cuesta el “no mantenimiento”? pérdidas de negocio, adquirir nuevos equipos, reparar averías…Estos aspectos están regulados dentro de una amplia normativa de aplicación a la actividad industrial que se desarrolla en los talleres; en ella se establecen qué elementos deben ser mantenidos, y la forma de realizarlo.

[gap height=»15″]

Instalación de protección contra incendios

Requiere revisiones del estado de sus componentes principales cada 3 y 6 meses, como los medios dispuestos para la extinción y la detección de incendios. Pueden ser realizadas por el propio titular de la instalación si cuenta con los medios adecuados para ello. Es imprescindible, además, una revisión anual por un mantenedor autorizado. Si el taller entra dentro del ámbito de aplicación del reglamento de seguridad contra incendios en establecimientos industriales, aprobado por el R.D. 2267/2004, un Organismo de control Autorizado (OCA) tendrá que realizar una inspección cada 2, 3 ó 5 años, en función de su nivel de riesgo intrínseco.

El mantenimiento de la instalación eléctrica de baja tensión debe ser realizado por una empresa autorizada, con la que firmar un contrato a tal efecto. Asimismo, habrá una inspección reglamentaria cada 5 años hecha por un OCA. Si además el taller dispone de un centro de transformación propio, deberá contar con una empresa autorizada contratada para su mantenimiento y revisión periódica anual. En este caso, la inspección por OCA será cada 3 años.

Aire comprimido

Esta instalación habrá de ser mantenida de acuerdo con las condiciones de operación y las instrucciones de los fabricantes de sus distintos componentes. El elemento principal de la instalación es el compresor, y debe ser examinado al menos una vez al año por un mantenedor autorizado.

Las inspecciones reglamentarias de la instalación de aire comprimido se centran en el depósito acumulador de presión. Si contamos con este elemento, tendremos tres niveles de revisión. El primero consiste en una inspección visual a los 3 años de su puesta en funcionamiento. El segundo nivel de revisión, a los 6 años, incluye una medición de espesores y comprobar los elementos de seguridad. El tercer y último nivel, a los 12 años, conllevará una prueba hidrostática además de las incluidas en los dos anteriores. Las inspecciones del segundo y tercer nivel se efectuarán por OCA.

Depósitos de gasoil

Los depósitos para uso propio del taller, con volumen superior a 1.000 litros, por ejemplo, los empleados en las cabinas de pintura, deberán ser revisados cada 5 ó 10 años por un instalador autorizado, o incluso por OCA, en función de las características del depósito.

Si el combustible para la alimentación de las cabinas es gas, una empresa autorizada deberá realizar un mantenimiento periódico de esta instalación cada 5 años. Si el taller dispusiera de depósito de almacenamiento para gas, habrá de someterse a inspección cada 15 años por OCA.

Ascensores

Los ascensores, para el transporte de personas o de objetos, requieren un contrato con una empresa mantenedora que deberá realizar mantenimiento mensualmente. Las inspecciones por OCA en estos elementos tendrán una periodicidad de 2 años.

Por otro lado, el funcionamiento de las cabinas de pintura constituye una fuente de emisión de compuestos orgánicos volátiles (COV´s) y de gases procedentes de combustión. Existen obligaciones derivadas de la normativa sobre protección del ambiente atmosférico, que establecen controles cada 5 años sobre estas emisiones por parte de OCA, y un autocontrol cada 2 años y medio. El personal del taller ha de responsabilizarse, utilizando correctamente cada equipo.Los resultados de estos controles, así como las incidencias que pudieran ocurrir, deben quedar plasmados en un libro oficial de registro sobre emisiones.

[gap height=»15″]

Y la seguridad

Desde el punto de vista de la seguridad es necesario adoptar las medidas necesarias para que, con un adecuado mantenimiento, se conserven todos los equipos del taller en condiciones que garanticen la seguridad y salud de los trabajadores.

Entre el equipamiento que induce un mayor riesgo figuran los elevadores, bancadas, equipos de elevación de cargas (como polipastos o puentes grúas), equipos de soldadura, equipos de secado por infrarrojos, y cabinas de pintura, entre otros.

Su mantenimiento –comprobaciones o pruebas de carácter periódico necesarias– debe hacerse teniendo en cuenta especialmente las instrucciones del fabricante, y por personal competente. Los resultados de estas intervenciones deben quedar documentados, teniendo que ser conservados durante toda la vida útil de los equipos.

Verificaciones metrológicas y calibraciones

Los manómetros, analizadores de gases para motores de gasolina y opacímetros para motores diésel son equipos sujetos a la normativa de control metrológico (R.D. 889/2006, de 21 de julio), ya que tienen influencia sobre la seguridad del usuario o del medio ambiente. Anualmente, o tras cualquier reparación o modificación, ha de realizarse una verificación metrológica legal por parte de un organismo autorizado de control metrológico.

Además, es conveniente –ya no obligatorio – disponer de un buen plan de calibración para equipos y herramientas que midan alguna magnitud: llaves dinamométricas, regloscopio, equilibradora de ruedas, alineador de direcciones, sistema de medición de bancada, dispensadores de fluidos del motor, máquinas de carga de gas de aire acondicionado, balanza de mezclas de los productos de pintura, etc. El R.D. 455/2010 (art. 8) regula la obligatoriedad de verificaciones metrológicas y calibraciones.Ello asegura la calidad de las intervenciones del taller, así como poder devolver a los vehículos sus características y prestaciones originales.

[gap height=»15″]

Listas para usar

Igualmente, tendremos que asegurarnos de que herramientas y equipos están en perfectas condiciones para obtener la máxima eficacia en los procesos de trabajo.

En este sentido, es necesario que el personal del taller se responsabilice de esta tarea, utilizando correctamente cada equipo, y asegurando que, después de cada uso, se encuentra operativo para su próxima utilización.

Resulta necesario incorporar en la planificación del taller las operaciones de mantenimiento, comprobación y ajuste necesarias para tal equipamiento. Así se mantendrá la capacidad productiva del taller, prestando especial atención a las indicaciones del fabricante del equipo.

Plan de mantenimiento

Un plan de mantenimiento puede ser la mejor forma para organizar el trabajo a desarrollar y manejar eficazmente toda la información requerida. Debe constar de un listado con todas las instalaciones y equipamiento que han de ser mantenidos. En el plan, se describirán las operaciones que hay que realizar, su periodicidad y la persona o empresa encargada de llevarla a cabo.

Todo ello habrá de estar apoyado con hojas de registro, con campos específicos, donde se anoten las intervenciones realizadas y su resultado. Así, habrá una constancia de todas las operaciones de mantenimiento, preventivo y correctivo, de las instalaciones y equipamiento del taller.

Para Saber Más…

[st_icon name=’envelope’ size=’icon-1′ color=’#faf5f5′ type=’circle’ background=’#fa0505′ border_color=» align=’ss-none’ icon_spin=’no’]Área de Ingeniería ingenieria@cesvimap.com

[icon type=»vector» icon=»momizat-icon-book» size=»16″ hover_animation=»border_increase» ]Manual de Mantenimiento para Talleres de Automóviles. CESVIMAP [st_icon name=’globe’ size=’icon-1′ color=’#fcf7f7′ type=’circle’ background=’#fa0a0a’ border_color=» align=’ss-none’ icon_spin=’no’]Dirección General de Tráfico dgt.es [st_icon name=’twitter’ size=’icon-1′ color=’#fcf7f7′ type=’circle’ background=’#fa0a0a’ border_color=» align=’ss-none’ icon_spin=’no’]@revistacesvimap