Los sistemas de soldadura Fronius de la gama de equipos TPS/i ofrecen numerosas funciones de comunicación, entre las que se encuentran los protocolos de interfaces basados en Ethernet, como Message Queuing Telemetry Transport (MQTT). Mediante este protocolo, los usuarios obtienen datos de medición determinados durante el proceso de soldadura en un formato de salida inteligente. Así, estos datos pueden recopilarse y seguir analizándose y evaluándose independientemente del sistema. Gestamp, proveedor internacional de automoción, disfruta de estas ventajas y ha conseguido organizar sus procesos de producción de una forma más eficiente y flexible, gracias a la tecnología Fronius.

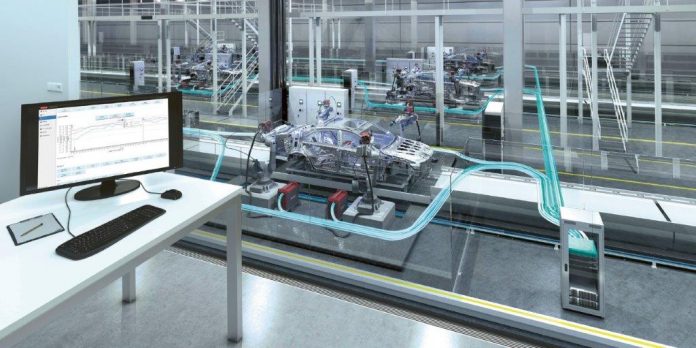

MQTT es uno de los protocolos de transmisión de datos más utilizados de la Industria 4.0. Permite interconectar de forma digital máquinas e instalaciones, componentes y soportes de mercancías, y así crear la base para la optimización de los procesos de producción. Los sistemas de soldadura de la serie Fronius TPS/i se comunican a través del MQTT y, por tanto, son ideales para su uso en la «Smart Factory».

«Por otro lado, ofrecemos para nuestros sistemas de soldadura el protocolo OPC-UA de transmisión de datos», explica Peter Koeppl, Key Account Manager en Fronius Internacional. «No obstante, el cliente a menudo desea analizar y procesar por su cuenta los datos brutos». En estos casos, Fronius continúa ofreciendo su concepto flexible e inteligente de interfaces.

Gestamp, la empresa internacional proveedora de componentes para la industria de la automoción, presente en 23 países, con más de 100 plantas de producción y con sede central en España, confía en la gama TPS/i para la soldadura de sus componentes metálicos.

Los equipos están integrados en celdas de soldadura robotizadas completamente automatizadas, y proporcionan buenos resultados de manera continua. La TPS/i registra y almacena numerosos datos de cada cordón de soldadura: el equipo proporciona al usuario la hora, la duración y los datos de medición actuales en relación con la corriente, la tensión, la velocidad de hilo y la potencia mediante el protocolo MQTT.

Los sistemas de soldadura aportan datos brutos de calidad para su visualización y análisis

Los sistemas de soldadura TPS/i procesan los datos medidos a gran velocidad y, sobre todo, de forma sincronizada con el proceso de soldadura empleado, lo que incrementa la calidad de los datos. Gestamp transfiere estos datos y los almacena en sus propias bases de datos, donde se evalúan y visualizan. Así, los expertos pueden realizar un seguimiento constante de los procesos, analizarlos y optimizarlos, así como evitar posibles fallos.

Además, la información se compara con la de otros procesos de fabricación. De este modo, los datos de cada componente fabricado por Gestamp se plasman en un certificado digital, y solo si todos los parámetros se sitúan dentro de los límites establecidos, la pieza avanza al siguiente paso de producción. Si el sistema detecta divergencias, un empleado realiza un control manual. Esto permite fabricar de forma eficiente con los más altos estándares de calidad, que satisfacen las exigencias de los clientes de la industria de la automoción.

La TPS/i no solo destaca por las numerosas funciones de comunicación y análisis, sino también por su estructura modular, que permite diversas aplicaciones. La gran potencia de procesamiento de la gama de equipos MIG/MAG hace que los procesos de soldadura puedan controlarse de una forma especialmente precisa. Los sistemas de soldadura representan una parte importante de la estrategia de la Industria 4.0, que Gestamp sigue para estar a la altura de los crecientes requisitos de sus clientes. El registro y análisis del mayor número posible de datos relevantes para la producción desempeña un papel fundamental: los pasos de trabajo individuales (como la soldadura) se interconectan digitalmente y se controlan y supervisan de forma continua. La «Smart Factory» que se origina de este modo permite a Gestamp organizar sus procesos de producción de una manera más eficiente y adaptable, probar la calidad de los componentes y detectar los fallos de forma precoz, evitándose los costosos productos defectuosos y los tiempos de inactividad.