TRAS EL CHAPISTA QUE REPARA LA SUPERFICIE DE UN VEHÍCULO, ES INEVITABLE QUE QUEDEN PEQUEÑAS IRREGULARIDADES Y ONDULACIONES. SON AÚN MÁS PRONUNCIADAS EN ZONAS DE SOLDADURA O CON ACCESO CERRADO. ANTES DE APLICAR LAS PINTURAS DE ACABADO, ES NECESARIO PREPARAR LA SUPERFICIE CON UN PRODUCTO QUE LAS RELLENE. LA MASILLA DE POLIÉSTER ES ADECUADA PARA CORREGIR ESTAS IRREGULARIDADES.

La masilla en el proceso de pintado es la operación frontera entre las áreas de carrocería y pintura, las masillas pueden ser aplicadas tanto por el chapista como por el pintor, según el taller. Si lo hace el pintor puede visibilizar el correcto conformado del metal, contribuyendo a la calidad de la reparación.

Es uno de los productos más económicos la masilla de poliéster, comparado con el barniz o el color, por ejemplo. Una buena elección de la masilla y su correcta aplicación influye en los tiempos totales del pintor, con la mejora de la rentabilidad.

Características y proceso de trabajo

Adherencia

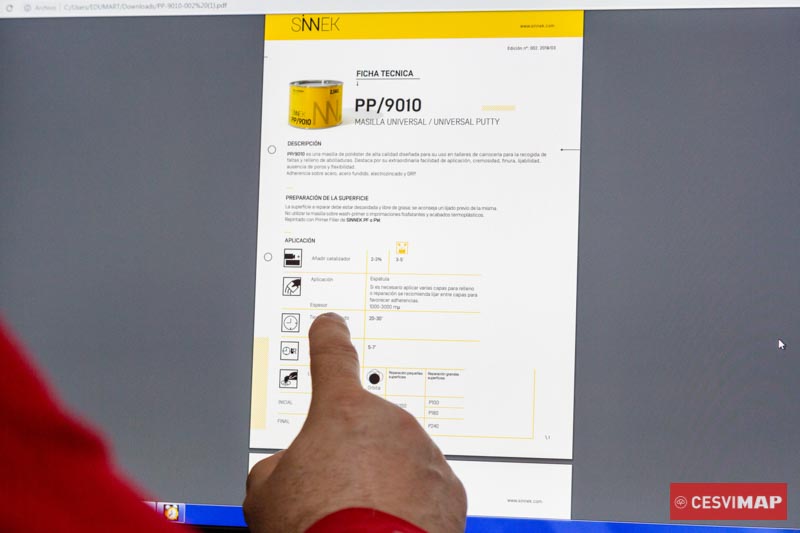

Debe presentar buena adherencia sobre el metal o plástico, el sustrato en el que se va a aplicar. También, proporcionársela a los productos de pintura sobre ella (imprimaciones y aparejos). Los fabricantes indican en sus fichas técnicas los sustratos sobre los que es compatible cada masilla.

Siempre es importante un buen lijado para preparar la superficie antes de su aplicación. No solo rebaja los bordes de las pinturas anteriores -y evita un posible escalón, primera causa del desprendimiento de la pintura-. También hay que lijar el interior del área reparada por el chapista para facilitar el anclaje de la masilla.

Una correcta limpieza de la superficie a enmasillar es otro punto clave, que facilitará la adherencia.

Mezcla

La masilla de poliéster es un producto de dos componentes, y necesita ser mezclada con un catalizador, compuesto de peróxido de benzoilo, que inicia la reacción de secado.

Es necesario que el catalizador se reparta por toda la masilla, y que la mezcla sea homogénea. Para facilitar este paso, el catalizador tiene un color muy distinto al de la masilla, generalmente rojizo; una mezcla de color uniforme, sin manchas o vetas de diferente color, indica que se ha mezclado bien.

La dosis de catalizador debe ser la adecuada (habitualmente del 3% al 4%). Un exceso de catalizador provocará una mancha rojiza (el denominado defecto de sangrado), mientras que su escasez conllevará una falta de secado que dificulte el lijado.

Durante la mezcla, se debe ejercer presión para evitar que el aire se acumule en su interior y que salga posteriormente, provocando oquedades.

Aplicación

Desde el momento en el que se realiza la mezcla, hay un tiempo de espatulado, donde aún es posible extender el producto antes de que endurezca. Este es el tiempo de vida de la mezcla.

La correcta forma de aplicación consiste en extenderla en capas finas con una espátula flexible, que se adapte bien a la superficie, realizando pasadas uniformes y cruzadas, ejerciendo una ligera presión de un extremo a otro de la superficie reparada para que no queden burbujas. El ángulo de la espátula, respecto de la superficie de la pieza, debe ser muy pequeño (alrededor de 20º).

Es conveniente aportar la cantidad justa, ya que el exceso deberá ser lijado posteriormente, lo que implica un incremento del tiempo de trabajo y un coste innecesario.

Secado

La reacción química exotérmica, que comenzó al mezclar el catalizador con la masilla, produce cada vez más calor, y la masilla aumenta su dureza. Los fabricantes indican en sus fichas técnicas un tiempo de secado de referencia para una temperatura de 20 ºC. Ese proceso se puede acelerar si se somete a mayores temperaturas, mientras que una temperatura inferior lo retardará. Infrarrojos o calor en cabina pueden reducir estos tiempos.

En general, el secado no es un tiempo contemplado por los baremos y tarifarios, ya que éstos siempre proporcionan tiempos de trabajo del operario. Por tanto, estos periodos de secado son adecuados para realizar otras operaciones, como la búsqueda del color.

Lijado de la masilla

Si lo comparamos con el metal o plástico, el conformado fino es sencillo, solo es necesario desgastar mediante abrasión. La superficie se lija para obtener las formas deseadas de la pieza, hasta conseguir la planicidad, curvatura y aristas requeridas.

Para el lijado, la masilla debe estar suficientemente endurecida, pero no ha de transcurrir demasiado tiempo hasta su comienzo (un secado excesivo incrementará su dureza y aumentará el esfuerzo al lijarla).

El lijado de la masilla se realiza en seco, a mano o a máquina, pero en ningún caso al agua, ya que su naturaleza higroscópica provoca que absorba humedad, que puede aparecer más tarde en forma de defectos.

Durante este proceso, se debe pasar la mano repetidamente para comprobar el estado de la superficie. Si no fuera óptima habría que realizar los reenmasillados necesarios hasta dejarla en perfectas condiciones para la aplicación de los siguientes productos de pintura.

Pasos posteriores

En cuanto a qué productos se pueden aplicar sobre ellas, hay que tener en cuenta que nunca deben recibir color directamente, pues se causarían pérdidas de brillo y rechupados; por ello, siempre se debe aplicar un aparejo para sellar la zona enmasillada.

Cambios dimensionales

Otra propiedad requerida a la masilla es que los cambios dimensionales provocados por la dilatación, originada por las diferencias de temperatura, han de ser mínimos, de tal manera que no encoja o se abombe con el tiempo. Para ello, el secado debe ser completo, de modo que la masilla no merme y las capas de pintura posteriores se hundan con ella.

Resistencia a los esfuerzos

La masilla debe soportar las vibraciones del motor y la rodadura, estando sometida a esfuerzos de compresión y tracción. Por su naturaleza, la masilla de poliéster tiene muy buen comportamiento a compresión, pero no tan bueno frente a la tracción, sobre todo si ha sido aplicada en capas gruesas. Este punto débil puede provocar que la masilla se agriete y, con ella, las pinturas que se apliquen. Si bien depende del tipo de masilla, una referencia habitual es evitar un espesor mayor de medio milímetro (500 micras), una vez lijada. En caso de requerir espesores mayores, se pueden utilizar, previamente, masillas especiales, ya sea de fibra de vidrio o epoxi.

Si, aun así, fueran necesarios espesores superiores, puede requerir, anteriormente, una aleación metálica de relleno.

Selección de la masilla

Todas las marcas de pintura tienen distintas referencias de masilla en sus catálogos. Los ingredientes principales de la de poliéster son resinas, con cargas de talco. Una mayor carga tálquica proporciona mayor espesor, mientras que una mayor proporción de resina consigue masillas más finas y cremosas, fáciles de extender y con menor aparición de poros.

En la actualidad, el talco se está sustituyendo por microesferas de plástico para dotar a la masilla de consistencia, a la vez que facilitan su lijado y reducen la absorción de las siguientes capas; son las llamadas masillas de baja densidad o ligeras.

Existe una amplia gama de masillas, según su naturaleza, forma de secado o sustrato sobre el que se aplican:

-

- Universal.

- Fina.

- Galvanizadas y cincadas.

- Masillas ligeras, de baja densidad.

- Específicas para plásticos.

- Reforzadas con fibra de vidrio.

- Masillas lentas para grandes superficies.

- A pistola.

- De secado por ultravioleta.

La correcta selección y aplicación de la masilla será la base para una reparación de calidad, asegurando los tiempos con rentabilidad y sin aparición de defectos.

CESVIMAP prueba las características de las masillas de diversos fabricantes. Si quieres estudiar en profundidad sus características, visita nuestros cursos.