EL MERCADO DE LA AUTOMOCIÓN EXPERIMENTA MÁS CAMBIOS EN LOS ÚLTIMOS AÑOS QUE EN TODA SU HISTORIA. NUESTROS VEHÍCULOS HAN MEJORADO EN SEGURIDAD, RENDIMIENTO, DISEÑO, CONECTIVIDAD, ETC., PERO DE LO QUE MÁS SE HABLA, HOY EN DÍA, DEBIDO EN GRAN MEDIDA AL CAMBIO CLIMÁTICO, ES DEL VEHÍCULO ELÉCTRICO, 0 EMISIONES. SIN EMBARGO, CIERTAS DESVENTAJAS RETRASAN SUS VENTAS: REDUCIDAS AUTONOMÍAS, ELEVADOS TIEMPOS DE RECARGA Y LIMITADOS PUNTOS PARA RECARGA. SI EXISTE UNA MARCA DE VEHÍCULOS ELÉCTRICOS FAMOSA EN EL MERCADO ES TESLA.

El Tesla Model S apareció en el mercado en 2012. Actualmente, es el modelo más veterano de la gama del fabricante, a pesar de haber recibido un restyling en el año 2016, que lo actualizó a nivel estético. CESVIMAP, siempre al día de las últimas tecnologías, ha investigado sobre dos unidades del Tesla S: 75D 2018, posterior al restyling, con tracción a las cuatro ruedas; y el modelo P85 del año 2013, de tracción trasera. En ambos modelos, se ha realizado un profundo análisis de su tecnología.

COMPONENTES

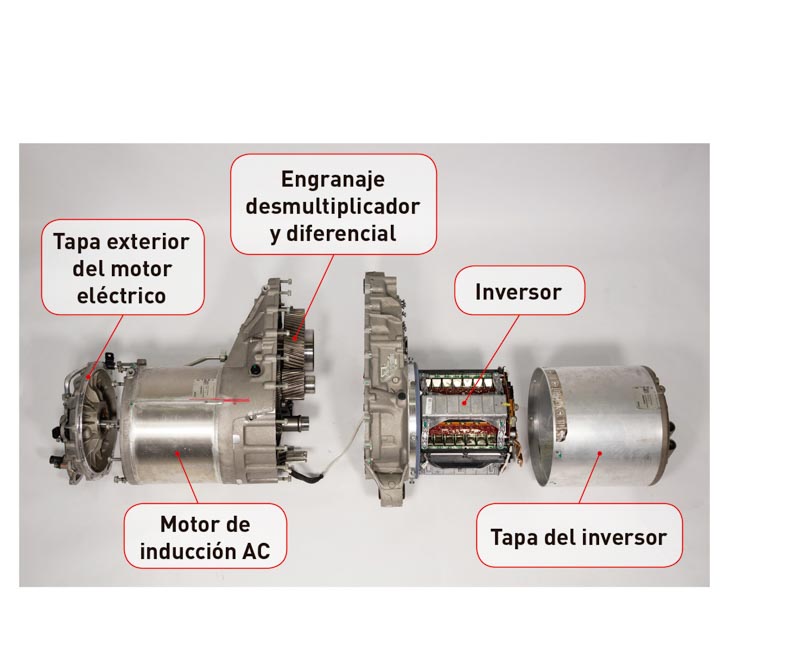

Motor

El motor o motores eléctricos que incorporan estos vehículos, inventados por el ingeniero mecánico, eléctrico y físico de origen serbocroata, Nikola Tesla (1856-1943), que da nombre a la marca, son de corriente alterna, asíncronos o de inducción. A pesar de tener algunos inconvenientes, como la baja densidad de potencia, poseen otras muchas ventajas: escaso mantenimiento, bajo precio y gran fiabilidad.

Su nombre (asíncrono) se debe a que las velocidades del rotor y del estator no son iguales, pero esto no es más que un detalle de funcionamiento, ya que su verdadero valor reside en su “apellido”: motores de inducción. Un motor de inducción no tiene circuito de campo separado; en su lugar, depende de la acción de un transformador o inversor para inducir voltajes y corrientes en su circuito de campo (rotor). En efecto, un motor de inducción es, básicamente, un transformador rodante.

La versión de tracción trasera incorpora un motor eléctrico con una caja reductora, mientras que la versión de tracción integral equipa dos motores eléctricos con una caja reductora cada uno.

Inversor

Para el correcto funcionamiento del motor de inducción es necesario adjuntarle un sistema capaz de transformar la corriente continua procedente de las baterías en corriente alterna trifásica. Este elemento es el inversor y, aparte de encargarse de la transformación entre distintos tipos de corriente y de ampliar o reducir la tensión, varía la amplitud y la frecuencia para obtener las características deseadas por el motor en cada momento.

Para el motor trasero del Model S se emplea un inversor de 320 kW, construido sobre transistores IGBT TO-247 (en total 14×6 = 84), montados en paralelo en lugar de uno más grande, mientras que el delantero, en caso de incorporarlo, es de 250 kW.

Baterías

Uno de los aspectos que ha hecho famoso a la marca Tesla es el uso de baterías de alta capacidad y autonomía. Estas baterías están compuestas por celdas Panasonic, del modelo 18650, en especial para sus modelos S y X. El tamaño de estas celdas cilíndricas es de 18 mm de diámetro y 65 de altura, lo que las hace un poco más grandes que una pila AA tradicional, también llamada LR6.

El diseño de las baterías y la excelente contribución de Tesla hace que este paquete de baterías sea uno de los más robustos y fiables de la actualidad, ofreciendo una larga duración y autonomía con un bajo porcentaje de degradación.

En 2015, Panasonic modificó el diseño del ánodo, aumentando la capacidad de cada celda en un 6%, y permitiendo que los paquetes de baterías de 85 kW subieran su capacidad hasta los 90 kWh.

Más tarde, y gracias al trabajo de los ingenieros de Tesla, se modificó el diseño de la configuración interna de cada uno de los módulos, pudiendo aumentar el número de celdas de cada uno, desde las 444 a las 516, lo que permitió almacenar hasta 100 kWh en el mismo tamaño de batería, incrementando su autonomía por encima de 500 km.

El sistema de gestión de baterías BMS (Battery Management System) controla la carga de la batería de alta tensión y también la temperatura a la salida de los bornes, para comprobar que funcionan dentro de los límites óptimos.

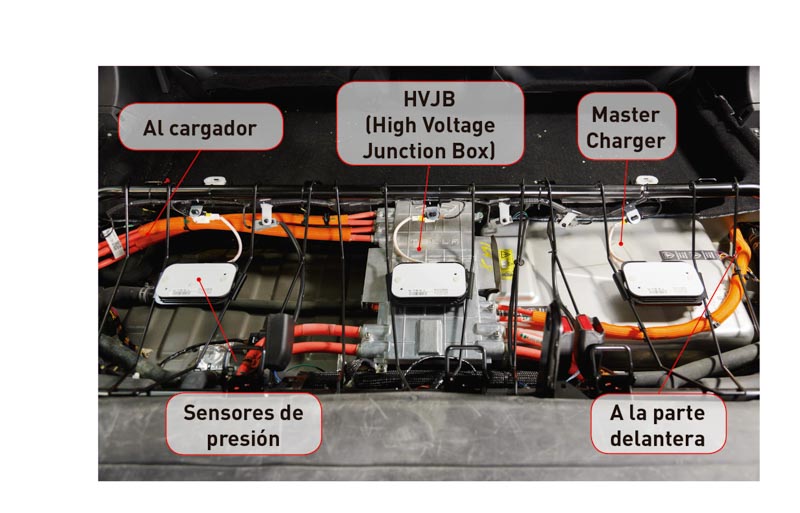

La caja de conexiones alto voltaje (HVJB) es la encargada de la distribución de la energía entre todos los elementos que forman el sistema de alta tensión del vehículo. Permite que la corriente fluya entre la batería de alto voltaje, el inversor, el convertidor DC-DC y el puerto de carga. La HVJB contiene los relés de carga rápida, que están controlados por el cargador maestro, y que se cierran para crear un enlace directo entre el puerto de carga y el supercargador. Los relés, normalmente, están abiertos y solo se cierran cuando se verifique el protocolo de seguridad, que permite que la corriente fluya directamente a la batería de alto voltaje.

Cargador maestro (Master Changer)

Una de las características clave para el desarrollo de los vehículos eléctricos es que se carguen con una relativa rapidez. Las baterías funcionan con corriente continua (DC) y los puntos de carga pueden ser tanto de corriente continua (Supercargadores), como de corriente alterna, si se cargan con el tipo 2 y tipo 1 (Mennekes y Schuko).

Las instalaciones de casa generalmente utilizan un circuito de 230 voltios, que suministra 16 amperios (aproximadamente, 3.7 kW de potencia) y, en el caso del Mennekes, con corriente alterna trifásica puede llegar a 35 kW de potencia. La potencia que suministran los Supercargadores, actualmente, es de 145 kW en DC y pretende aumentarse, primero a 250 kW y, posteriormente, a 350 kW, siempre en corriente continua.

El cargador maestro es la parte del automóvil que gestiona la carga del paquete de baterías, en función del tipo de corriente que le entre y de su potencia, por lo que tiene que estar conectado a la HVJB, que distribuye la energía entre las diversas partes del vehículo, después de atravesar el Master Charger. En modelos posteriores, a partir del año 2016, tanto la HVJB, como el Master Charger están integradas en la misma pieza, ya que su funcionamiento siempre es conjunto.Su labor consiste en detectar la corriente que le entra y convertir los 230 V CA de los enchufes de casa o los 500 V AC trifásicos de los Mennekes en 400 V DC para cargar el paquete de baterías. Además, incluye una centralita que se encarga de la comunicación con los distintos enchufes y detecta el tipo de corriente con el que queremos cargar.

La última parte del sistema de alto voltaje del vehículo es el convertidor continua continua (DC-DC). No es solo un regulador reductor de voltaje, para recargar la pequeña batería de 12 V que hace funcionar multitud de partes del vehículo, sino que, además, distribuye la energía procedente de la caja de conexiones de alto voltaje instalado bajo los asientos traseros, a los distintos elementos ubicados en la parte delantera, que funcionan con alta tensión.

Los elementos delanteros que necesitan alta tensión son:

- El sistema de calefacción del paquete de baterías lo mantiene dentro de las temperaturas óptimas; necesita de una conexión de alto voltaje.

- Calefacción del habitáculo. Al carecer de motor térmico, el sistema de calefacción ha de ser eléctrico y está formado por un calefactor PTC, que consume una cantidad de energía considerable.

- Compresor del aire acondicionado.

PUESTA EN SEGURIDAD

Hay que indicar que Tesla no asume ninguna responsabilidad por lesiones o daños debidos a un incumplimiento de las instrucciones o por reparaciones realizadas por personas no cualificadas.

Tesla, al igual que el resto de fabricantes de vehículos eléctricos, tiene su propio protocolo para la puesta fuera de tensión desus vehículos de manera sencilla. Forma parte de la guía Model S Emergency Response Guide, en la que se indica qué trabajos han de realizarse en el vehículo con el sistema de alta tensión desconectado, que son:

- Soldadura en el vehículo.

- Reparación de componentes de 12 V.

- Reparación o contacto con componentes de alta tensión.

- Trabajar cerca del sistema de retención suplementario.

- Almacenar el vehículo por periodos prolongados (salvo que esté enchufado).

No obstante, Tesla lo tiene todo pensado y la desconexión del sistema de alta tensión se realiza fácilmente, simplemente desenchufando la batería de 12 voltios.

Después, hay que esperar 10 minutos para garantizar que no quede tensión en ningún componente. Aparte de esto y para garantizar la seguridad en el trabajo, es necesario comprobar que no queda tensión ni en el inversor ni en la caja de conexión de alto voltaje (HVJB).

Además, el vehículo posee varios métodos para la desconexión del sistema de alta tensión, aparte del mencionado, ya que, en caso de accidente y para el rescate de personas atrapadas, se hace necesaria la desconexión de este sistema.

El vehículo cuenta con un sistema para la puesta en seguridad en caso de accidente. Un pirotécnico instalado en el borne negativo de la batería de 12 V en las unidades anteriores al restyling y en la caja de relés en las unidades posteriores, cortocircuita el sistema, descargando la batería de 12 V hasta menos de la mitad, 4-6 V. De esta manera, el vehículo se queda sin energía, protegiendo a los ocupantes de la alta tensión y resguardando también el resto del sistema. Además, en caso de fallo de este sistema o de necesidad de desconexión rápida para un rescate, se han dispuesto varios elementos para la puesta rápida en seguridad. La primera manera consiste en un par de cables instalados cerca de la batería, de manera muy visible y con una etiqueta naranja, que permiten la desconexión solo realizando un corte.

La segunda puesta rápida de seguridad sigue un protocolo instalado para el rescate de ocupantes atrapados en el vehículo en caso de accidente. Para esto, los equipos de rescate pueden hacer uso de la rescue sheet, hoja en la que se indica la localización de los refuerzos en la cabina, el depósito de combustible, las baterías, los airbags, los generadores de gas, las unidades de control, etc., mostrando las zonas de corte adecuadas.