CUANDO UN CLIENTE DEJA SU VEHÍCULO PARA REPARAR EN EL TALLER VALORA, FUNDAMENTALMENTE, TRES ASPECTOS: PRESUPUESTO, TIEMPO Y CALIDAD. EL PRESUPUESTO ECONÓMICO, EL TIEMPO EN EL QUE NO VA A DISPONER DE VEHÍCULO, ASÍ COMO QUE SE REALICE LA REPARACIÓN LO MEJOR POSIBLE SON ASPECTOS IMPORTANTES PARA ÉL. NORMALMENTE, ACCEDERÁ A LA RECEPCIÓN DEL TALLER, PERO NO AL RESTO DE INSTALACIONES DONDE SU VEHÍCULO SERÁ REPARADO. Y ES, PRECISAMENTE, EN ESA ZONA QUE NO VE DONDE SE GESTIONA TODO EL PROCESO DE REPARACIÓN.

La clave del éxito se encuentra en el análisis exhaustivo de la actividad. Se debe cuestionar si, en todas las fases de la reparación, se están haciendo las cosas bien, si todas las personas intervinientes realizan tareas de calidad y si se dispone de las instalaciones, equipos y herramientas adecuados.

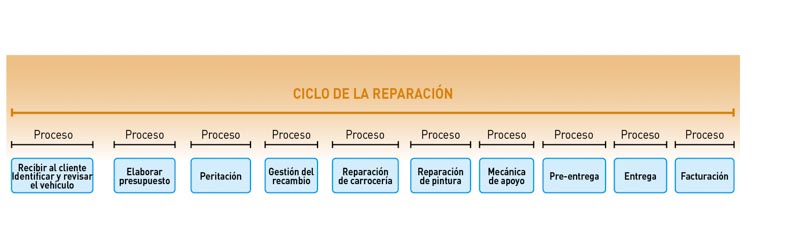

Con esta mirada crítica podremos analizar el conocido “ciclo de reparación”, es decir, el recorrido que realiza un vehículo desde que entra en el taller hasta que se entrega al cliente.

Mediante este análisis, en el que se monitoriza la estancia del vehículo en el taller, se pueden conocer los trabajos realizados en cada área, detectando los puntos débiles del proceso –de haberlos– para corregirlos. El objetivo es reducir el tiempo del ciclo, respetando los niveles de calidad exigibles; no se trata de presionar a los operarios para que realicen sus trabajos en menos tiempo del necesario, sino de mejorar los procesos para trabajar mejor y más rápido.

Es también fundamental analizar el tiempo en el que no se está trabajando en el vehículo, es decir, cuando se encuentra a la espera de que se realice alguna labor en él – pendiente de recambio, de que un operario termine otra tarea, de entrar en cabina, etc…

Tiempos del ciclo

Considerando estas variables, se puede incidir en diferentes aspectos del ciclo, según el caso.

Tiempos no productivos

Para mejorar la parte no productiva del ciclo (tiempo que no se factura), debemos analizar los flujos de trabajo en el taller, en los que interviene, en gran medida, la distribución del espacio. No existe una disposición ideal, dependerá de las características particulares. Pero sí hay que considerar, como norma general, que las áreas y el equipamiento del taller deben diseñarse a partir del volumen de reparaciones previstas, así como del personal preciso para realizarlas.

La situación ideal es realizar esta planificación en la fase de diseño del taller, en la que partir de una nave sin limitaciones físicas para distribuir las diversas zonas; pero también se pueden tratar de conseguir mejoras en negocios ya en funcionamiento, realizando las modificaciones oportunas. En cualquier caso, ha de existir un equilibrio entre el área de carrocería y de pintura, entre cabinas de pintura y los puestos de preparación, entre puestos generales de reparación en el área de carrocería y los destinados a reparaciones estructurales…

Además de la correcta ubicación de las instalaciones, se deben definir perfectamente los flujos de trabajo en el taller con un objetivo claro: evitar movimientos innecesarios de operarios y de vehículos, tiempos perdidos que encarecen los costes de producción y no se facturan.

Tiempos productivos

La parte productiva del ciclo, la que se factura, debe conjugar el equipamiento del taller, los procesos de trabajo y el personal disponible.

La tecnología evoluciona constantemente; en el mundo de la reparación de automóviles han aparecido nuevos procesos –motivados por nuevos materiales en fabricación: aluminio, aceros de alta resistencia, etc.– que requieren equipamientos específicos. También se comercializan diferentes equipos y productos, para reparar materiales convencionales. Es importante conocerlos en detalle para determinar la viabilidad de esta inversión. Los informes de equipamiento recogen qué equipos son necesarios para la actividad del taller, indicando las diferentes posibilidades y un precio orientativo (circuito eléctrico, aire comprimido, compresor, elevadores, bancadas, cabinas, herramientas, etc.).

También resulta fundamental analizar los procesos de trabajo en las etapas de la reparación. ¿Están proporcionando los estándares de calidad requeridos? ¿Se pueden conseguir mejores ratios de rentabilidad sin deterioro de la calidad?

Equipo humano

La adaptación de nuevos equipamientos y procesos de reparación será más o menos exitosa en función del equipo humano disponible en el taller. Es imprescindible contar con personal adecuado. El concepto “competencia profesional” se refiere a un conjunto de características subyacentes en cada persona, mezcla de conocimientos técnicos, procedimientos y actitudes que, debidamente combinados, coordinados e integrados permiten una correcta actuación en su puesto de trabajo.

El primer paso consiste en definir las competencias para cada perfil profesional: funciones, tareas y roles necesarios en el profesional para cumplir con los requisitos de reparación y pintado. Estas competencias se estructuran en áreas de competencia, posibilitando su evolución en paralelo a la de los vehículos. Cada operario debe saber, exactamente, cuáles son sus atribuciones, y cómo actuar.

El segundo paso es elaborar un plan de formación para los trabajadores. Debe garantizar que los operarios adquieran los conocimientos necesarios para realizar tareas eficaces y con calidad. Cabe destacar que la polivalencia de los operarios permite obtener mayor rendimiento a la actividad, pudiendo absorber, en mejores condiciones, necesidades puntuales de producción.