EN AUTOMOCIÓN, LA TECNOLOGÍA JUEGA UN PAPEL FUNDAMENTAL -COMO EN OTROS SECTORES DE LA INDUSTRIA-, Y LA REPARACIÓN DISFRUTA DE ESTOS AVANCES. PROCESOS, EQUIPOS Y PRODUCTOS PARA EL REPINTADO DE VEHÍCULOS SON EL MEJOR CAMPO DONDE APLICAR LAS ÚLTIMAS TECNOLOGÍAS DISPONIBLES.

Los sistemas para la mezcla de color consisten en “armarios” que contienen los básicos de color para preparar el tono deseado. En función de la marca y de la composición de cada básico, estas máquinas pueden disponer de un sistema que facilita el agitado, para realizar la operación en óptimas condiciones.

El método de trabajo con estas máquinas suele ser:

-

- Identificar el color mediante la placa de código de color del vehículo. Esta búsqueda se puede apoyar con las pastillas de color y su comparación con el propio vehículo a pintar.

- Seleccionar los básicos requeridos por la fórmula y dosificar, manualmente, la cantidad indicada para cada uno.

Este proceso puede incorporar un paso más automatizado: la búsqueda de la fórmula exacta gracias a herramientas tan efectivas como el espectrofotómetro. Sin embargo, la intervención manual del técnico para dosificar los básicos sigue siendo necesaria. Esta participación del técnico puede conllevar ciertos errores, como fallos en las cantidades incluidas en la mezcla, que implicarían recalcular la fórmula y, por tanto, incrementar las cantidades consumidas. Además, el sistema no suele admitir preparar cantidades inferiores a 100 gramos (o incluso más, en ciertos colores), ya que no lo permiten la precisión de los dosificadores y de las balanzas.

Para aportar más precisión y eficiencia, los fabricantes de pintura están desarrollando sistemas que permiten automatizar, parcial o totalmente, la mezcla de básicos para la obtención del color. Evitan los posibles errores mencionados y permiten preparar cantidades más pequeñas (50 gramos), idóneas para pequeñas reparaciones o retoques.

Existen dos variantes de máquinas de mezcla automáticas en el mercado: semiautomático y automático.

Proceso de mezcla semiautomático

Requiere la intervención del técnico para colocar los envases para la mezcla en un lugar diferente al que normalmente ocupan. El resto del proceso se entiende automatizado, es la propia máquina la que realiza la dosificación del material de cada envase de forma totalmente autónoma.

PPG, en colaboración con el fabricante italiano Corob, ha lanzado esta solución bajo la denominación de “MoonWalk” (aquí tienes la review de CESVIMAP sobre MoonWalk). Está disponible, en exclusiva, para sus tres principales marcas: PPG, Nexa Autocolor y MaxMeyer.

¿Cómo funciona?

La máquina consta de un armario modular que almacena todos los básicos de color; puede estar instalado junto al elemento principal. Esta zona de almacenamiento permite disponer de una segunda dotación de reserva en su parte trasera.

El elemento principal tiene un estante donde, manualmente, se sitúan los básicos requeridos para la fórmula de color deseada. Todos los envases disponen de un dispensador desarrollado exclusivamente para MoonWalk, es el elemento que aporta el valor diferencial a este sistema ya que permite la dosificación automática del producto en cantidades exactas.

MoonWalk utiliza un sistema de escaneado para reconocer todos los básicos del estante -hasta 12 envases, que serán colocados manualmente por el técnico-. Una vez identificada la fórmula, el sistema comienza a seleccionar del estante los envases que forman parte de la formulación, extrayendo automáticamente la cantidad necesaria de cada uno.

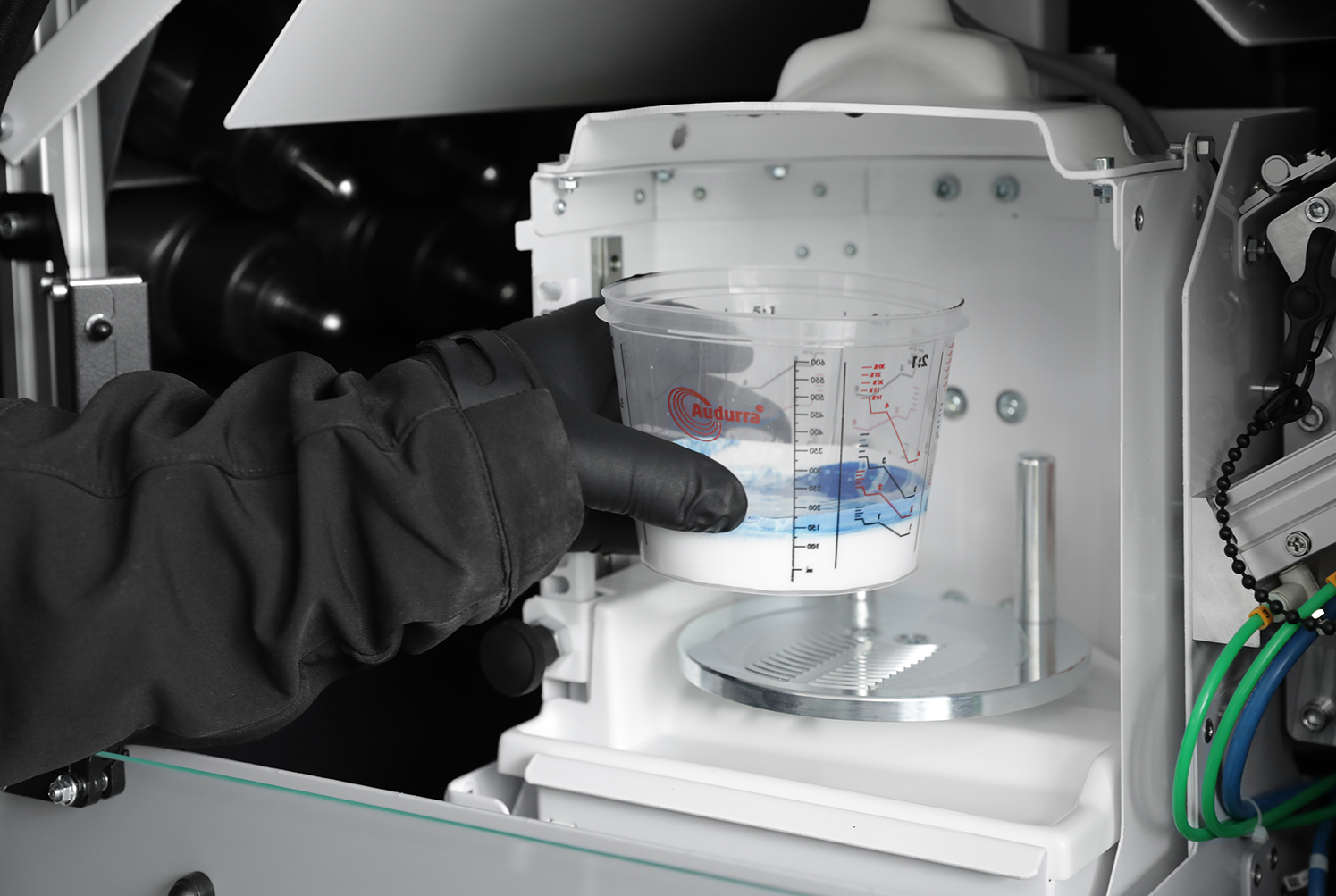

La balanza asociada a esta máquina también es una novedad. Con una precisión de centésima de gramo -las manuales tienen una precisión de décimas-, ofrece mayor exactitud y, por tanto, control del gasto de producto.

Incluye una impresora para el etiquetado e identificación de los colores realizados, así como una integración total con el sistema de control de stock para el reaprovisionamiento del producto con el distribuidor.

Ventajas

Un sistema de este tipo busca conseguir tres objetivos principalmente:

-

- Incremento de la precisión en la preparación de la mezcla, optimizando el consumo de material de pintura.

- Mayor precisión implica mejor igualación del color a repintar.

- Reducción de tiempos de trabajo y, por tanto, aumento en la rentabilidad del taller.

MoonWalk está dirigida a talleres medianos y grandes, con un volumen de negocio alto, para que el retorno de la inversión sea rápido. A pesar de que el taller debe asumir una inversión inicial fuerte para la adquisición de esta máquina, según PPG, es posible conseguir el ROI en el entorno de 1 a 2 años.

Proceso de mezcla automático

El segundo tipo de máquinas son consideradas automáticas porque, a diferencia de las anteriores, no requieren una selección manual de los básicos de la fórmula. Disponen de todos los básicos listos para realizar la mezcla en las cantidades requeridas.

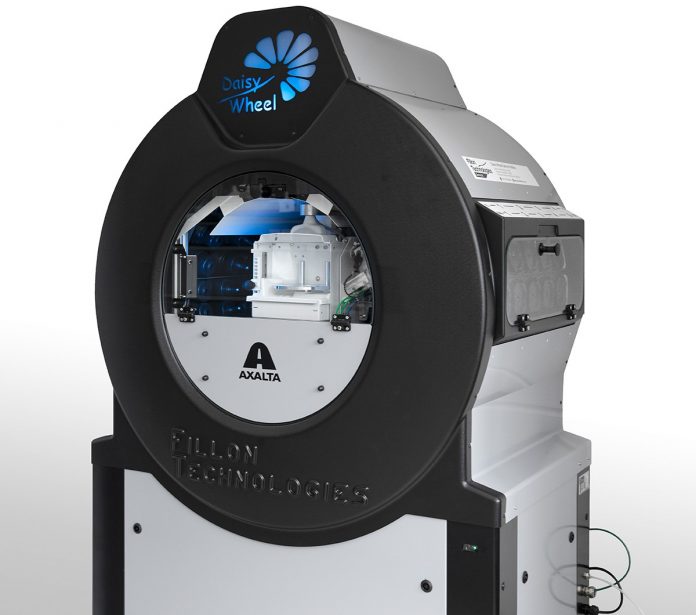

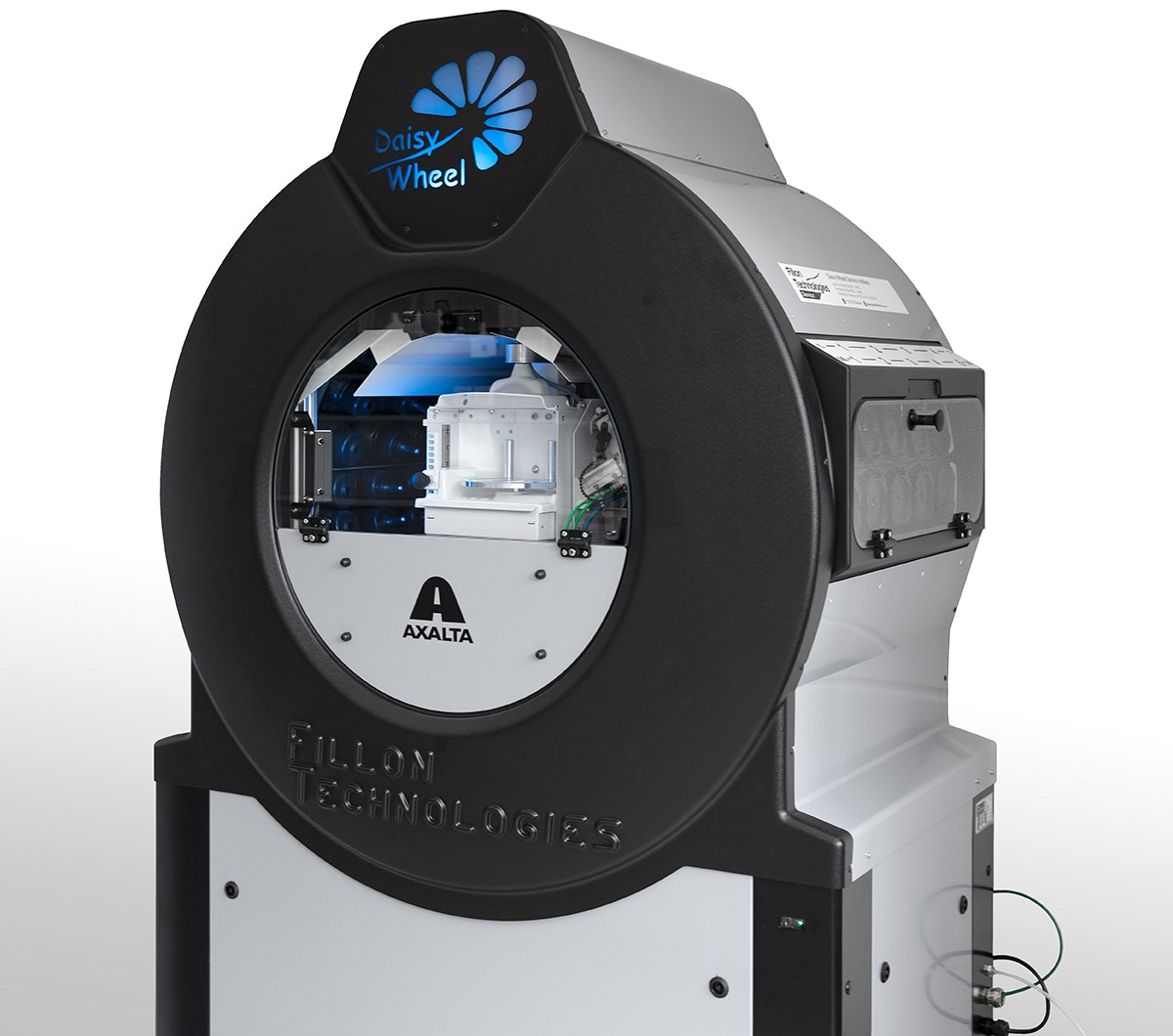

En 2013 Fillon Technologies lanzó al mercado esta solución denominada Daisy Wheel. Este novedoso sistema introdujo en el taller una de las mayores innovaciones de los últimos años.

La versión inicial de Daisy Wheel se encuentra disponible para marcas de pintura como las del grupo BASF (Glasurit y RM) o Sinnek. Recientemente, se ha lanzado una nueva versión, Daisy Wheel 3.0, que emplearán todas las marcas del grupo Axalta (Cromax, Standox y Spies Hecker).

¿Cómo funciona?

Es muy sencillo. Simplemente necesita conocer el color que desea preparar (normalmente obtenido mediante espectrofotómetro), indicar la cantidad que necesita y ya la máquina se encarga del resto del trabajo. Si quieres ver un análisis de espectrofotómetros por parte de CESVIMAP este es tu artículo.

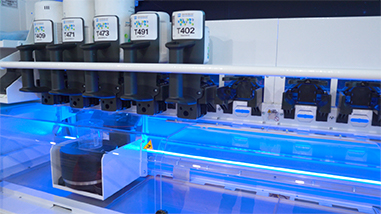

Todos los básicos están integrados en la propia máquina, en una especie de rueda que gira automáticamente hasta alcanzar el básico requerido. Aquí radica su gran elemento diferenciador que permite este funcionamiento tan efectivo. Los envases se han diseñado específicamente para esta solución, y pueden coexistir hasta 160 diferentes. Cuentan con unas bolsas interiores de 0,5 l de capacidad y son totalmente herméticas. Así, impiden la evaporación prematura de los componentes, y combinado con una rotación secuencial y lenta (4 rotaciones por hora), consigue que la pintura esté bien conservada y lista para usar.

Mediante válvulas magnéticas, diseñadas específicamente para este sistema, la mezcladora vierte la cantidad para completar la fórmula. Son tan precisas que dosifican microgotas de pintura de centésimas de gramo.

Está combinado con una nueva balanza de alta precisión que también alcanza la centésima de gramo, permitiendo preparaciones de producto inferiores en peso a las obtenidas mediante el método manual.

Ocupa un espacio muy reducido en la zona de mezclas. Sus dimensiones de 105 x 105 x 65 cm ocupan menos de 1 m3, disminuyendo considerablemente el tamaño de las mezcladoras manuales -unos 4 m3-. Una interfaz, a través de ordenador, tablet o smartphone, controla toda la máquina. En su versión 3.0, Fillon Technologies ha añadido mejoras para optimizar más el proceso.

Además de una renovada imagen exterior, esta última versión aporta un detector de vasos de mezcla, un nuevo tamaño de envase (1 l) con la misma válvula y lector de códigos QR para controlar el stock de producto en tiempo real. También una interfaz mejorada para simplificar aún más el proceso de preparación.

Ventajas

-

- Mayor ahorro de tiempo: el proceso de preparación es 100% automático, al no ser necesario buscar los básicos en el dispensador.

- Eliminación de errores en la pesada gracias a una alta precisión en la dosificación. No es necesario preparar cantidades altas para pequeños pintados.

- Limpieza y orden en la sala de mezclas dado que el mezclado de los básicos se produce en una unidad completamente cerrada. Además, las válvulas de dosificación se limpian automáticamente.

-

- Sostenibilidad medioambiental al requerir menos energía que una mezcladora convencional. También por favorecer un menor consumo de producto.

Estas soluciones se encuadran en el ecosistema digital en el área de pintura, que ya tratamos muy detalladamente en un este artículo.

El taller ya no es analógico. Se ha convertido en totalmente digital: la búsqueda del color, preparación y mezcla, la gestión del stock de materiales y el control de los tiempos… para asegurar la máxima rentabilidad.

Descubre toda nuestra formación para estar al día en todas las novedades de pintura: