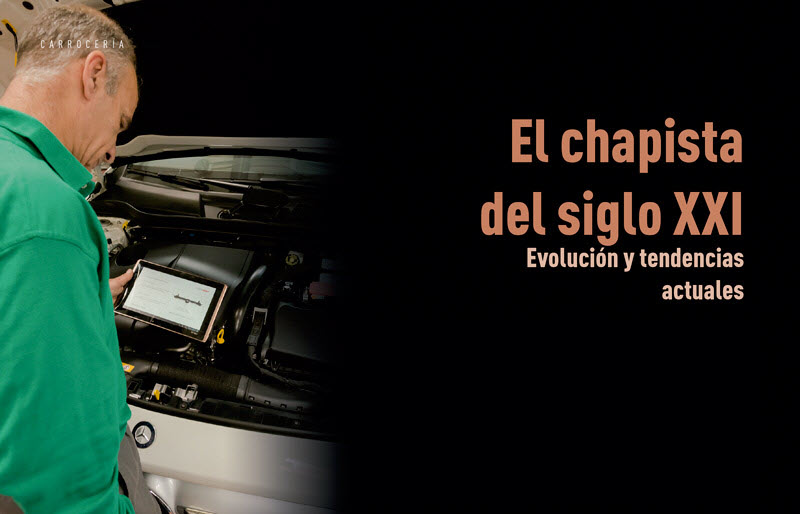

Evolución y tendencias actuales

CUANDO UN VEHÍCULO SUFRE DAÑOS DE TAL MAGNITUD QUE LO OBLIGAN A PASAR POR EL TALLER DE REPARACIÓN, EL CHAPISTA ES EL ACTOR PRINCIPAL EN LAS PRIMERAS INTERVENCIONES. INDEPENDIENTEMENTE DEL TIPO DE VEHÍCULO Y DEL ALCANCE DE LOS DAÑOS. SU ADAPTACIÓN PROFESIONAL HA IDO PARALELA A LA INCORPORACIÓN DE NUEVOS MATERIALES EN LOS VEHÍCULOS Y, POR CONSIGUIENTE, AVANZADAS TÉCNICAS DE TRABAJO

El chapista ha tenido que enfrentarse al reto de devolver al vehículo sus condiciones originales. Lo hace desde que los carruajes de transporte de pasajeros, cuya única finalidad era la movilidad, se transformaron en vehículos más modernos, en los que comenzó a cobrar importancia también la protección de los ocupantes.Se puede considerar que el boom del automóvil tuvo lugar en los años 60 del siglo pasado, cuando el reparador comenzó a desarrollar su labor, apareciendo la profesión de chapista.En esos años, los vehículos estaban fabricados en chapa de acero, sin ninguna catalogación especial; es decir, era acero convencional o acero dulce.

El detonante en la evolución constructiva de las carrocerías fue la crisis del petróleo de 1973

Chapista tradicional

La reparación de esos vehículos era artesanal, muy manual. Los recambios, escasos, muy caros y, además, tardaban mucho tiempo en llegar al taller. Por ello, la tendencia natural era reparar y, de ser necesaria la sustitución de alguna pieza, por daños o por problemas de corrosión, era posible que fueran creadas a partir de planchas metálicas de acero; de ahí el nombre de planchistas con el que se conoce a los reparadores de automóviles en algunas zonas. Para ello, se disponía de herramientas manuales, como tases y martillos, además de equipos autógenos de soldadura para uniones soldadas.Los riesgos derivados de reparar un automóvil eran fundamentalmente cortes, aplastamientos y quemaduras, por lo que también comenzaron a ser importantes los equipos de protección individual, como guantes o gafas de seguridad.

Evolución en los procesos de reparación

A partir de los años 80, se producen dos evoluciones paralelas en las técnicas de reparación de vehículos, en los procesos de reparación y herramientas del chapista. Así, surgen equipos de soldadura, que sustituyen a los equipos oxiacetilénicos, para aumentar el control de las soldaduras efectuadas, limitar el calentamiento que provoca al resto del vehículo y conseguir mejores acabados. Aparecen equipos de soldadura por puntos de resistencia, y por arco continuo.

También, técnicas de reparación de paneles mediante tracción mecánica de los daños desde el exterior, si no había acceso para una reparación mecánica con tas y martillo. Se basa fundamentalmente en equipos de soldadura por puntos. Aquel chapista original, que realizaba reparaciones mecánicas y soldaduras con poco control, experimentó una primera evolución hacia una ampliación de su rango de herramientas de reparación, con lo que tuvo que aumentar también sus conocimientos y habilidades para la reparación de vehículos.

Evolución en la construcción de carrocerías de automóviles

La otra evolución en la reparación de automóviles viene dada por el avance y la innovación en la construcción de carrocerías. Los compradores de vehículos, una vez conseguido el propósito inicial de disponer de un medio de transporte, avanzan en sus necesidades, valorando nuevos aspectos, como confort, estética o seguridad; la consecuencia directa es un aumento del peso del vehículo, que redunda en la necesidad de motores más grandes. Sin embargo, el detonante en la evolución constructiva de las carrocerías fue la crisis del petróleo de 1973, cuya consecuencia más recordada fue el brutal incremento en los precios de los combustibles.

La reacción de los fabricantes de automóviles fue inmediata; para que los automóviles siguieran siendo atractivos para los compradores, necesitaban reducir el coste de circular con un automóvil. ¿Cómo? Con motores que consumieran menos combustible, y ello sólo era posible avanzando en la utilización de materiales más ligeros en la fabricación de las carrocerías.

Plásticos

De este modo, van irrumpiendo progresivamente materiales como los plásticos, el aluminio o, más recientemente, los aceros de alta resistencia. El plástico se introdujo en los vehículos fundamentalmente a través de los paragolpes, piezas muy expuestas a dañarse y, por tanto, sometidas a una alta frecuencia de reparación. El chapista se encuentra en ese momento con un material totalmente diferente; tenía ciertas propiedades de elasticidad y no podía ser conformado mecánicamente como la chapa de acero, pero tampoco se podía soldar.

Surgen nuevas técnicas de reparación: la aplicación de calor para conformar deformaciones que, junto con la utilización de pequeñas varillas de plástico, proporcionan incluso la posibilidad de reparar grietas en estos materiales. También se generaliza el empleo de adhesivos para reparar este tipo de sustratos. El técnico pasa de trabajar con herramientas mecánicas y equipos de soldadura a utilizar también sopletes de aire caliente, varillas de plástico o materiales químicos. Del proceso más físico y mecánico, al más delicado, en el que la limpieza se sitúa en un lugar preferencial. Del uso de protecciones personales contra golpes o quemaduras, al de protecciones ante el contacto con materiales químicos o la inhalación de vapores.

Van irrumpiendo materiales como plásticos, aluminio o aceros ALE

Aluminio

Otro material que aparece en la fabricación de carrocerías es el aluminio. Mucho más ligero que el acero, y con propiedades también diferentes en su reparación. Este chapista de finales del siglo XX, inicialmente, entiende que el aluminio, al ser un material metálico, se repara del mismo modo que el acero, pero pronto se da cuenta de las diferencias. Por un lado, la superficie de las piezas de aluminio es más blanda que en el acero, por lo que los tradicionales golpes de tas y martillo provocan marcas superficiales y sobreestiramiento del material.

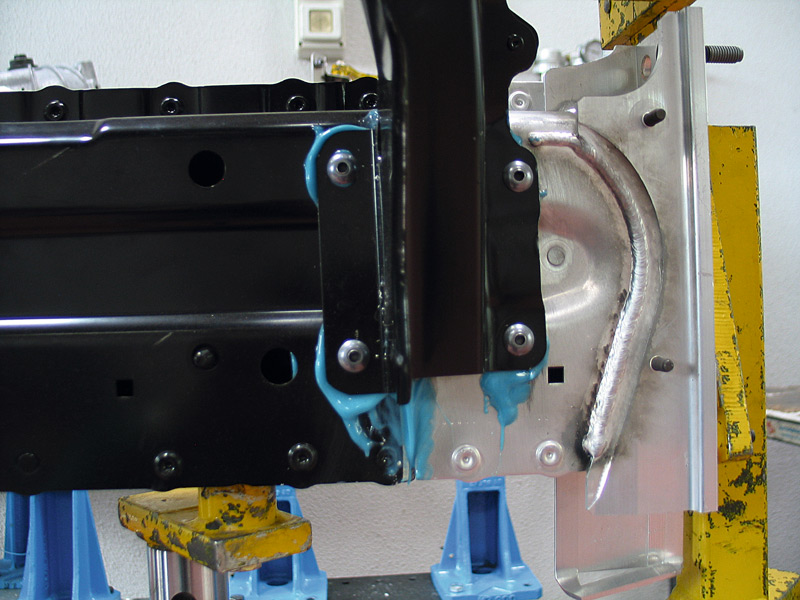

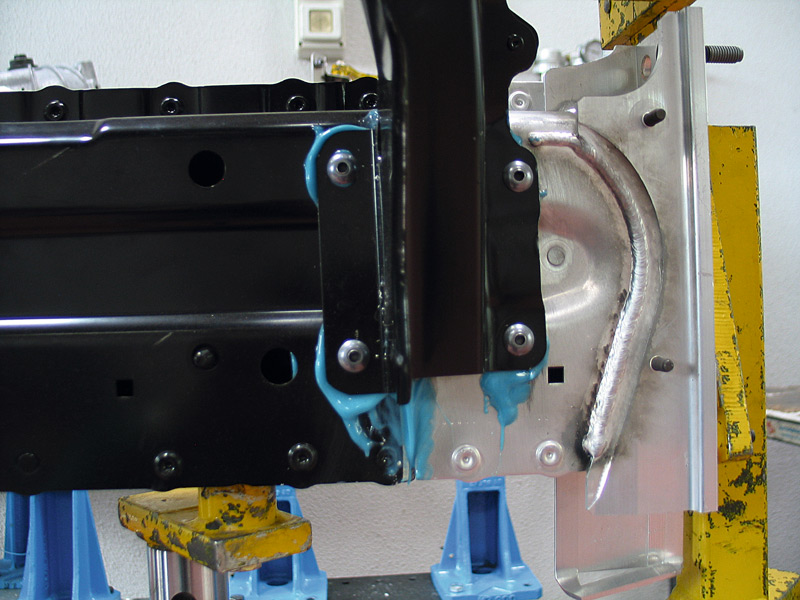

Por otro lado, al aplicar esos esfuerzos mecánicos, en ocasiones se originan grietas en la superficie de la pieza del aluminio, menos elástico que el acero. Comienzan a utilizarse materiales mecánicos más blandos, como martillos de aluminio o tases de madera. También se introduce otro parámetro: la necesidad de calentar la chapa de aluminio para que sea más moldeable y se eviten grietas. El aluminio también se suelda de manera diferente; la soldadura por arco pulsado tiene connotaciones diferentes, por lo que los equipos han de ser diferentes también. La soldadura por puntos es de difícil aplicación sobre este material, debido a su baja resistencia eléctrica. Surgen los remaches, conocidos hasta ese momento como elementos de unión residuales en el automóvil, pero que cobran relevancia en piezas y carrocerías de aluminio, siendo necesarios equipos específicos para su colocación. El chapista ve cómo se añaden nuevas colecciones de herramientas para su trabajo, además de técnicas de reparación que debe conocer: el calentamiento controlado de las chapas de aluminio, diferentes soldaduras o el remachado de piezas.

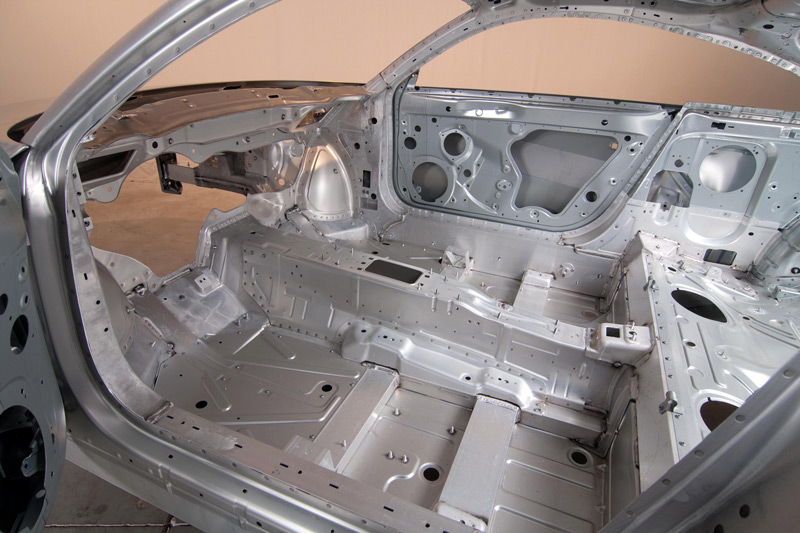

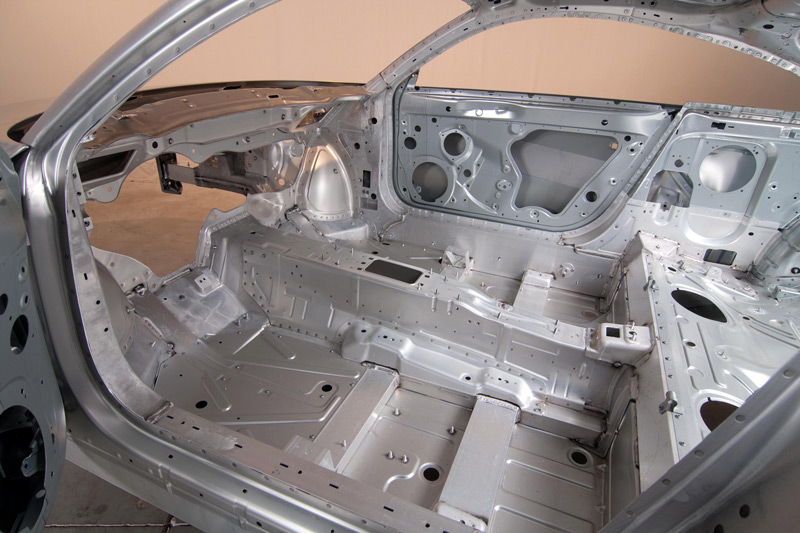

Aceros de alta resistencia

Más reciente, pero igualmente traumática para el chapista, es la irrupción en la carrocería del automóvil de los aceros especiales: de alta resistencia o de alto límite elástico. Estos materiales nacen como consecuencia de la necesidad de los fabricantes de automóvil de crear estructuras, cada vez más seguras y protectoras de los ocupantes de los vehículos, además de seguir manteniendo el compromiso de ligereza. Es fácil imaginar que un acero denominado como de alta resistencia manifiesta más oposición a ser conformado mediante procesos mecánicos que un acero convencional. De hecho, los aceros más resistentes que se pueden encontrar en un automóvil son más duros que las herramientas habituales que el chapista puede tener, por lo que las posibles reparaciones de estos materiales se reducen o imposibilitan. Surgen, entonces, otras herramientas, como equipos de corte por plasma o brocas de dureza especial para la eliminación de soldaduras originales. Equipos que se añaden a la cada vez más amplia colección de herramientas del que ya podemos conocer como [highlight]chapista del siglo XXI[/highlight] Este profesional del taller, al que hemos denominado chapista, planchista o reparador de chapa, poco a poco va perdiendo su nombre en favor de ser considerado como un especialista multidisciplinar que acomete trabajos de diferente índole.

Chapista, planchista o reparador de chapa; actualmente, especialista multidisciplinar

Información técnica

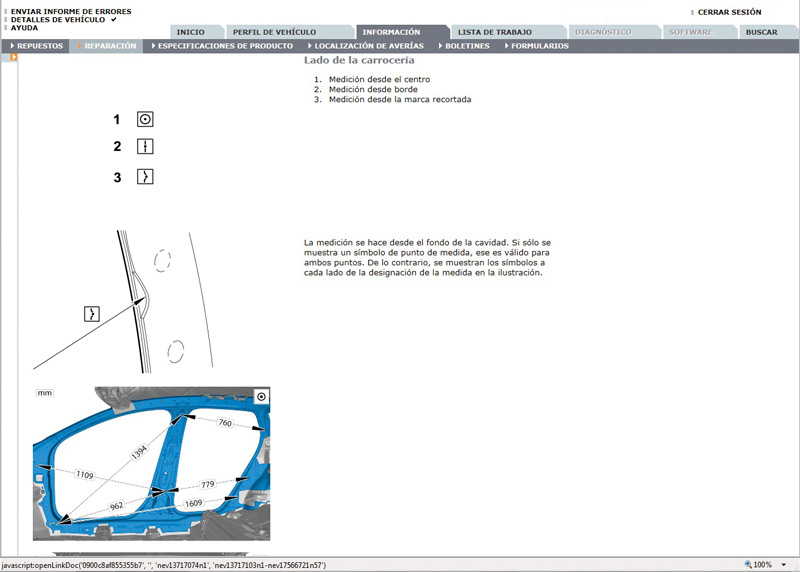

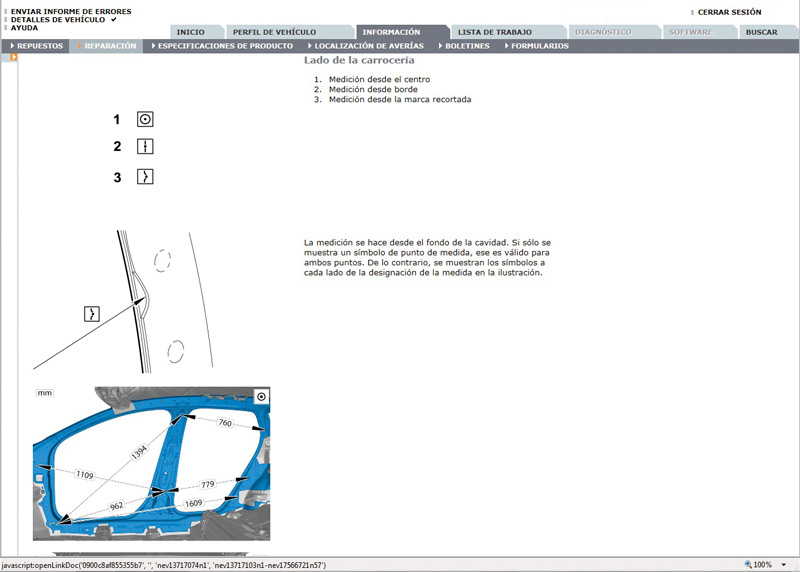

La otra gran variable que diferencia a este experto reparador, frente al artesano que comenzó la reparación de automóviles, es la información. Como podemos suponer, la existencia de tantos materiales, herramientas y productos diferentes condicionan a nuestro chapista a la hora de realizar la reparación correcta en cada caso.

En los años 60 del siglo pasado, el trabajo del chapista era rutinario; las tareas, sometidas a muy pocos o ningún cambio. Todas las reparaciones se realizaban en las mismas condiciones, sin que fuera necesario actualizar conocimientos ni habilidades. Ahora, el amplio rango de procesos a los que se enfrenta el chapista y su diferente naturaleza provoca que sean también amplios los conocimientos que debe poseer. Es muy difícil tener interiorizados todos los detalles involucrados en una reparación, por lo que cada vez es más necesario disponer de información de referencia para cada técnica a aplicar. Así, en la actualidad, todos los fabricantes de automóviles disponen de manuales o guías de reparación, que muestran en detalle el proceso a seguir y todos los condicionantes incluidos.

Es importante que el reparador tenga acceso a esta información o, al menos, conozca la naturaleza diferente de los procesos de reparación de automóviles. Con el uso de las nuevas tecnologías, la información requerida aparece en tiempo real, a la vez que se repara el vehículo. Formación, información, actualización o novedades son algunos de los términos cada vez más manejados por los profesionales reparadores. Otros, como tablet, smartphone, streaming, e-learning o app comienzan a ser ya una realidad para el chapista de nuestro siglo.

Para Saber Más…

Para saber más:

[st_icon name=’envelope’ size=’icon-1′ color=’#faf5f5′ type=’circle’ background=’#fa0505′ border_color=” align=’ss-none’ icon_spin=’no’]Área de Carrocería carroceria@cesvimap.com

[icon type=”vector” icon=”momizat-icon-book” size=”16″ hover_animation=”border_increase” ]Reparación de Carrocerías de Automóviles. CESVIMAP, 2009

[st_icon name=’twitter’ size=’icon-1′ color=’#fcf7f7′ type=’circle’ background=’#fa0a0a’ border_color=” align=’ss-none’ icon_spin=’no’]@revistacesvimap